Im Fokus des EU-Projekts OPeraTIC steht die Entwicklung einer neuen Fertigungsplattform, die den Einsatz von Ultrakurzpulslasern zur Strukturierung in großem Maßstab fördert. Diese Plattform wird durch menschzentrierte Forschung, Prototyping und die Verbreitung der Ergebnisse durch eine zielgruppenorientierte Kommunikationsstrategie aufgebaut.

Das Steinbeis Europa Zentrum übernimmt als Projektpartner die Kommunikation und die Verwertung der Projektergebnisse. Es führt Roadmapping zur Kommerzialisierung durch, um den Marktzugang der Innovationen zu erschließen.

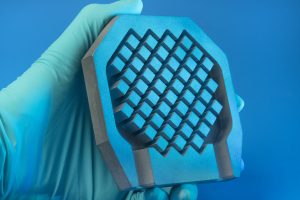

OPeraTIC macht Fortschritte bei der Entwicklung eines Ultrakurzpulslaser(UKP)-Systems, das die Oberflächenbehandlung schneller, intelligenter und nachhaltiger gestalten soll. Durch die Kombination von Hochleistungslasertechnologie mit Künstlicher Intelligenz (KI) und Echtzeitüberwachung stellt OPeraTIC, ein modulares Plug-and-Play-System für die 3D-Oberflächenbearbeitung in großtechnischen Industrieanwendungen bereit. Das System wird derzeit in vier Anwendungsfällen in den Bereichen Haushaltsgeräte, Beleuchtung, Luftfahrt und Automobil getestet.

Ergebnisse zeigen:

Integration für 3D-Bewegung: Ein Hochleistungs-Ultrakurzpulslaser wurde erfolgreich mit einer nicht-dispersiven optischen Faser integriert, was eine robotergestützte Handhabung ermöglicht. Zudem wurde eine dynamische Strahlformung kombiniert, um die Produktivität zu steigern.

Vielseitige Strukturierung: Die Laser-Oberflächenstrukturierung wurde auf verschiedenen Materialien – darunter Edelstahl, Aluminium und Verbundwerkstoffe – demonstriert, unter Verwendung von Direct Laser Interference Patterning (DLIP) und Direct Laser Writing (DLW).

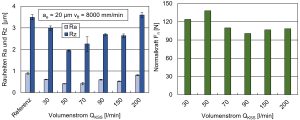

Echtzeitüberwachung: Fortschrittliche Überwachungstools (zur Messung der Strahlführung und der resultierenden Textur) wurden für den Inline-Einsatz validiert, was eine Echtzeitkontrolle sowohl der Prozessparameter als auch der Produktqualität ermöglicht.

KI-gesteuertes Design: KI-Modelle unterstützen die Gestaltung und Optimierung von Laseroberflächenbehandlungen, wodurch die Entwicklung schneller, intelligenter und besser an die Bedürfnisse der Nutzer angepasst wird.

Integration in Industrie 4.0: Sichere Kommunikationssysteme und Werkzeuge zur Anlagenmodellierung wurden entwickelt, um eine nahtlose Integration in intelligente Fertigungsumgebungen zu gewährleisten. „OPeraTIC liefert ein Systemkonzept, das den Anforderungen der Industrie entspricht: ein skalierbares, intelligentes, laserbasiertes Strukturierungssystem, das Fehler reduziert, die Effizienz steigert und sich in intelligente Fertigungsumgebungen integrieren lässt.

Weitere Informationen:

Marta Escoto, Steinbeis Europa Zentrum

marta.escoto@steinbeis-europa.de

operatic.eu