Stehlager – Sie werden von Konstrukteuren in nahezu allen Industriebereichen für eine Vielzahl von anspruchsvollen wie unkonventionellen Anwendungen eingesetzt. Um das für einen optimalen Betrieb adäquate Wälzlager auswählen zu können, sind Daten, die Aufschluss über die Leistungsanforderungen an die Gehäusefestigkeit geben, zentral.

Stehlager – Sie werden von Konstrukteuren in nahezu allen Industriebereichen für eine Vielzahl von anspruchsvollen wie unkonventionellen Anwendungen eingesetzt. Um das für einen optimalen Betrieb adäquate Wälzlager auswählen zu können, sind Daten, die Aufschluss über die Leistungsanforderungen an die Gehäusefestigkeit geben, zentral.

Welche Konstruktionsüberlegungen sind etwa anzustellen, wenn die Anwendung eine Stehlagerinstallation in nicht-horizontaler Ausrichtung erfordert? Und was passiert, wenn die Lagerlast nicht durch das Unterteil der Stehlagereinheit aufgebracht wird? Antworten auf diese Fragestellungen erleichtern die Wahl eines geeigneten Stehlagers für die jeweilige Anwendung. Timken greift dafür auf physikalische Prüfungen, hochentwickelte Modellierungen und auf praktische Erfahrungen zurück.

Beim Austausch von Stehlagern stellt sich häufig die Frage nach der Last, die auf das Wälzlager aufgebracht werden kann. Die Antwort ist für die Wahl eines geeigneten Lagers für die jeweilige Anwendung von entscheidender Bedeutung. Die Gehäuse-Geometrie von Stehlagern kann je nach Größe und Art der unterstützen Wälzlager komplex und unterschiedlich ausfallen; die Abschätzung der Gehäusefestigkeit ist daher keine leichte Aufgabe. Daher setzt Timken bei der Ermittlung von Daten zur Gehäusefestigkeit auf eine Testmethodik, die hochentwickelte Modellierungsverfahren und experimentelle Prüfungen kombiniert, gestützt von praktischen Erfahrungen.

Testmethodik zur Bestimmung der Gehäusefestigkeit

Es bestehen vielfältige Möglichkeiten Lasten auf Stehlager aufzubringen. Die Prüfung eines jeden Gehäuses bis zum Versagen in allen Belastungsausrichtungen ist wenig praktikabel. Vielmehr wird ein konsistentes Modellierungsverfahren benötigt, das die verfügbaren Daten optimal nutzt.

Timken hat eine Methode zur Erzeugung von Daten zur Bruchfestigkeit entwickelt, die Laborprüfungen, hochentwickelte Modellierungsberechnungen und die langjährige Erfahrung des Unternehmens auf dem Gebiet der Metallurgie berücksichtigt: Die Finite-Elemente-Analyse (FEA) wird mit experimentellen Prüfungen kombiniert, um kalibrierte Modelle zu erhalten, aus denen sich die statische Grenzfestigkeit des Lagergehäuses berechnen lässt. Damit wurden Konstruktionsregeln zur Gehäusefestigkeit aufgestellt, und die entsprechenden Festigkeitswerte wurden veröffentlicht.

Modellierung/Finite-Elemente-Analyse (FEA)

Die FEA wird hauptsächlich vorgenommen, um den unterschiedlichen und komplexen Gehäuseformen montierter Wälzlager Rechnung zu tragen. Für die Gehäusefestigkeit wird die FEA bevorzugt, da sie komplexe Formen besser beschreiben kann als vereinfachte analytische Gleichungen mit deren inhärenten Beschränkungen.

Die FEA kann bei der Berechnung von Spannung und Dehnung die Wechselwirkung zwischen der komplexen Gehäusegeometrie und nicht-linearen Materialeigenschaften berücksichtigen.

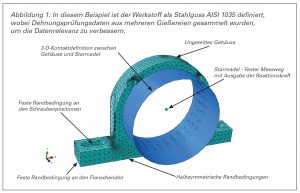

Zur Beschreibung mithilfe des FEA-Modells werden zunächst dreidimensionale Festkörpermodelle der Gehäuse gefertigt. Um die Modellgröße und die anschließende Berechnungszeit zu reduzieren, wurde auf Basis der Belastung und der symmetrischen Geometrie ein Halbmodell erstellt. Diese Modelle wurden zunächst berechnet, um einen groben Schätzwert für die Bruchfestigkeit der Prüflinge zu erhalten, um wiederum damit die Anforderungen für den Experiment-Aufbau abschätzen zu können. Die im Experiment validierten Versagenskriterien dienten später zur Modell-Verfeinerung (siehe Abbildung 1).

Die Gehäuse montierter Lager bestehen häufig aus Gusseisen, das sich durch eine relativ hohe Struktursteifigkeit, Druckfestigkeit und Korrosionsbeständigkeit auszeichnet. Manche Anwendungen erfordern jedoch sehr hohe Stoßlasten oder eine nicht-horizontale Montage der Wälzlager. Die Festigkeit von Gusseisen reicht dafür nicht aus. Alternativ kann in diesen Fällen hochfester Stahlguss als Werkstoff verwendet werden. Dessen Streckfestigkeit ist ungefähr doppelt so hoch wie die vergleichbaren Gusseisens, und er bietet in anspruchsvollen Anwendungen eine höhere Bruchbeständigkeit. Gusseisen mit Kugelgraphit zeichnet sich ebenfalls durch eine weitaus höhere Festigkeit als Gusseisen aus und kann für bestimmte Gehäuse-Geometrien vorteilhaft sein. Mithilfe der FEA-Modellierung kann Timken korrekte Bruchdehnungs- und Spannungswerte berechnen und bestimmen. Die Bruchfestigkeit von Stahlgussgehäusen wird mithilfe einer nichtlinearen elasto-plastischen Analyse der Bruchmechanik unter Verwendung eines isotropen Verfestigungsmodells abgeschätzt. Auf der Basis der Materialeigenschaften des Gehäuses werden Daten der duktilen Schädigung in die FEA-Modelle eingegeben, um die maximale Verformung jedes einzelnen Elements zu überprüfen. Bei zunehmender Gehäuselast verfestigt sich das Material während sich die Elemente verlängern und die kritische Dehnungsschwelle überschreiten. Die Gehäuselast erreicht einen Maximalwert, gefolgt von einem duktilen Bruch.

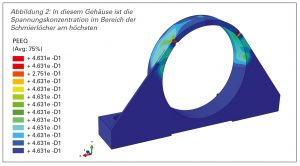

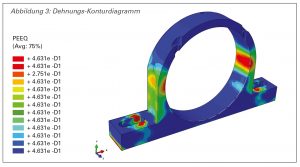

Typische Dehnungsmuster sind in den Abbildungen 2 und 3 dargestellt. Mithilfe simulierter Modellierungsverfahren gemäß anerkannter Methoden kann Timken Aussagen zur Gehäusefestigkeit treffen, sodass der Kunde eine zuverlässigere und betriebssicherere Konstruktion erstellen kann.

Das Modellierungsverfahren ist jedoch nur ein Teil des Prozesses. Daneben werden Prüfungen vorgenommen, um die bei der Modellierung verwendeten Annahmen zu verifizieren und um bessere und realistischere Modellierungsparameter zu erhalten.

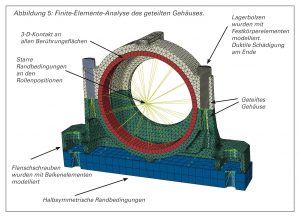

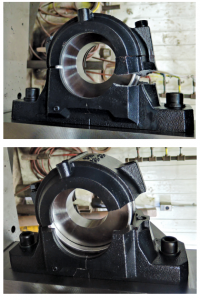

Abbildung 4

Physikalische Prüfungen

Die Grundlage für die Annahmen der FEA-Simulation bildeten die Werte aus bis zum Bruch belasteten Gehäusen. Dafür wurden Timken Gehäuse unterschiedlicher Größen in eine mit einem Universalwerkzeug ausgestattete Hydraulikpresse eingespannt und unter einer Reihe verschiedener Belastungen getestet.

Das Universalwerkzeug kann je nach Einrichtungskonfiguration Gehäuse bei Belastungsrichtungen von 180, 150 und 90 Grad brechen – übliche Winkel, denen Stehlager in der Praxis ausgesetzt sind. Da die für den Bruch des Gehäuses geschätzte Belastung die statische Grenzlast der Lager übersteigen könnte, wurden in den Versuchen keine Lager verwendet, sondern Rundstäbe. Physikalisch getestet wurden verschiedene Bauformen ungeteilter und geteilter Lager.

Jeder Test wurde unter Verwendung entsprechend kontrollierter Belastungszyklen vorgenommen. Hydraulikflüssigkeit wurde mithilfe eines Steuerventils langsam an den Belastungskolben abgegeben. Ein Computer zeichnete die Belastungsdosen während des gesamten Tests auf, sodass sich die maximalen Belastungswerte bestimmen ließen.

In jeder Belastungsrichtung wurden Wiederholungstests mit mehreren Prüflingen vorgenommen. Die Testergebnisse ergaben variable Ergebnisse sowohl in der Belastungshöhe als auch in der Position der Bruchstelle. So wies beispielsweise ein Gehäuse mit vier Schrauben drei verschiedene Versagenspositionen auf, wenn die Belastung in 180-Grad-Richtung erfolgte. Die Befestigungsschrauben durch den Flansch des Unterteils mussten bei jedem Test unterstützt werden, um ihren Bruch zu vermeiden und stattdessen einen Bruch des Gehäuses zu forcieren. Selbst bei Verwendung von hochwertigen Schrauben der Festigkeitsstufe 9 war dies erforderlich.

Der in Abbildung 6 gezeigte Gehäusebruch ist duktiler Art, wie die sichtbare Deformierung des Gehäuses vor dem Bruch zeigt. Dieses Ergebnis stimmte mit den Erwartungen für den Werkstoff Stahlguss und den Annahmen aus der FE-Analyse überein. Im Bereich der Schraubenbefestigung an den Flanschen wurden große plastische Deformierungen beobachtet, obwohl dort letztlich keine Brüche auftraten. Während jeder Prüfung wurden die Bruchlast, die Dislokation und die Bruch-Position gemessen.

Die Methodik zur Analyse und Prüfung geteilter Gehäuse war ähnlich wie die für ungeteilte Gehäuse. Die Prüfungen zeigten, dass Gehäuse aus Gusseisen einen spröderen Versagensmodus mit geringer Deformierung vor dem eigentlichen Bruch aufwiesen. Die Bruchlasten waren aufgrund der unterschiedlichen Materialfestigkeit niedriger als bei Stahlguss. Sphärogussgehäuse zeigten eine größere Dehnung beim Bruch als Gehäuse aus Grauguss, die aber nicht so groß war wie bei Bauteilen aus Stahlguss (siehe Abbildung 6). Bei der FEA-Methode wurden die Versagenskriterien für Gehäuse aus Grauguss anhand eines erweiterten Modells der Bruchmechanik definiert. Im Vergleich dazu wurde bei Sphärogussgehäusen dasselbe Versagensmodell wie bei ungeteilten Gehäusen verwendet, allerdings mit einem kleineren Wert für die Bruchdehnung. Bei geteilten Gehäusen wurde noch ein weiterer Versagensmodus beobachtet, und zwar ein Bruch der Schrauben bei manchen Gehäusen. Um dem Rechnung zu tragen, wurden die FEA-Modelle unter Aspekten duktiler Schädigung der Schrauben verbessert (siehe Abbildung 5).

Die Methodik zur Analyse und Prüfung geteilter Gehäuse war ähnlich wie die für ungeteilte Gehäuse. Die Prüfungen zeigten, dass Gehäuse aus Gusseisen einen spröderen Versagensmodus mit geringer Deformierung vor dem eigentlichen Bruch aufwiesen. Die Bruchlasten waren aufgrund der unterschiedlichen Materialfestigkeit niedriger als bei Stahlguss. Sphärogussgehäuse zeigten eine größere Dehnung beim Bruch als Gehäuse aus Grauguss, die aber nicht so groß war wie bei Bauteilen aus Stahlguss (siehe Abbildung 6). Bei der FEA-Methode wurden die Versagenskriterien für Gehäuse aus Grauguss anhand eines erweiterten Modells der Bruchmechanik definiert. Im Vergleich dazu wurde bei Sphärogussgehäusen dasselbe Versagensmodell wie bei ungeteilten Gehäusen verwendet, allerdings mit einem kleineren Wert für die Bruchdehnung. Bei geteilten Gehäusen wurde noch ein weiterer Versagensmodus beobachtet, und zwar ein Bruch der Schrauben bei manchen Gehäusen. Um dem Rechnung zu tragen, wurden die FEA-Modelle unter Aspekten duktiler Schädigung der Schrauben verbessert (siehe Abbildung 5).

Abbildung 6

Testergebnisse für die Gehäusefestigkeit

Die Methode zur Bestimmung der Gehäusebruchfestigkeit unterstützt Maschinenkonstrukteure und Endanwender bei der Entscheidungsfindung eines je Anwendungsanforderung adäquaten Timken Gehäuses. Zudem konnte Timken mit dem Prüfverfahren neben der Festigkeit seiner Werkstoffe auch die besonderen Anwendungen, in denen die montierten Wälzlager und Gehäuse optimal arbeiten, bestimmen; Schätzwerte für die Gehäusefestigkeit konnten durch schlüssige Daten gestützt werden.

Die Ausfallmodi können je nach Gussteilgeometrie, Gussteilwerkstoff und Lagerbolzengröße und -qualität variieren. Geteilte Gehäuse lassen sich leichter montieren und können die Gesamtkosten für die Montage reduzieren; sie bieten jedoch nicht dieselbe Festigkeit wie vergleichbare einteilige ungeteilte Gehäuse. Die Festigkeitswerte ungeteilter Gehäuse aus Stahlguss übertreffen die Traglast der verbauten Lager, unabhängig von der Belastungsrichtung. Den Werten für die Gehäusefestigkeit ungeteilter Lager wurden minimale Materialeigenschaften zugrunde gelegt.

Grauguss weist bei wechselnden Ausrichtungen eine geringere Lasttragfähigkeit auf als Sphäroguss. Gleichwohl Grauguss kostengünstiger als Gusseisen mit Kugelgraphit sein kann, stellt er für anspruchsvollere Anwendungen mit nicht-horizontal wirkenden Belastungen mitunter nicht die beste Lösung dar.

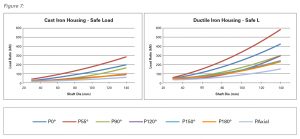

Für geteilte Timken Gehäuse wurden einfach anzuwendende Richtlinien bei sicheren Lasten entwickelt – wenn die Last nicht direkt auf das Unterteil einwirkt oder das Unterteil nicht unterstützt wird (P0). Die sichere Last ist die empfohlene Maximallast, die ungeachtet der Belastungsrichtung auf das Gehäuse aufgebracht werden kann. In den Richtlinien für sichere Lasten für geteilte Gehäuse sind die Bruchfestigkeiten von Gehäuse und Lagerbolzen berücksichtigt.

Für die Material-Bruchfestigkeit geteilter Gehäuse wird der Sicherheitsfaktor 5, für die Bruchfestigkeit der Lagerbolzen der Sicherheitsfaktor 3 verwendet. Für sicherheitskritische Anwendungen können zusätzliche Sicherheitsfaktoren angewandt werden. Die Werte für sichere Lasten gelten nur dann, wenn das Gehäuse ordnungsgemäß mit der Unterstruktur verbunden wurde und die Lagerbolzen mit dem korrekten Drehmoment angezogen wurden. Abbildung 7 zeigt einen Vergleich der sicheren Lasten für Gehäuse aus Gusseisen und Sphäroguss relativ zum Wellendurchmesser und zum Winkel der aufgebrachten Last. Ersichtlich wird wie wichtig es ist, dass Gehäusekonstruktion und Werkstoff je nach Anwendung adäquat zueinander passen.

Abbildung 7

Durch die Verwendung von FEA-Ergebnissen und solchen aus Praxis-Tests hat Timken eine Methodik zur Vorhersage der Gehäusefestigkeit geschaffen, ohne dass jede einzelne Einheit selbst getestet werden muss.

Durch die Kombination aus hochentwickelter Modellierung und praktischer Erfahrung kann Timken Aussagen zur Gehäusefestigkeit seines Stehlager-Sortiments in Form von Richtwerten treffen – und damit leicht zugängliche und verwertbare Daten für die zunehmend anspruchsvolleren Anforderungen in der Schwerindustrie liefern.

Autor:

Florin Constantin,

Principal Application Engineer,

The Timken Company