Bild: Felix Herold: Versuchsanlage für katalytische Tests.

Arbeitsgruppe entwickelt neue Materialklasse mit Potenzial für Industrieanwendungen

Katalysatoren sind unverzichtbare Helfer in der modernen Industriegesellschaft. Sie ermöglichen es, Rohstoffe selektiv in Wertprodukte umzuwandeln. Bislang kommen häufig Metalle als Katalysatoren zum Einsatz, deren Abbau oft unter umweltschädlichen und ethisch bedenklichen Bedingungen läuft. Eine Alternative können Kohlenstoffkatalysatoren sein. Eine Arbeitsgruppe am Fachbereich Chemie der TU Darmstadt hat nun eine vielversprechende neue Generation von Kohlenstoffkatalysatoren vorgestellt.

Katalysatoren sind Schlüsselmaterialien bei vielen industriellen Prozessen. Sie beschleunigen chemische Reaktionen und dirigieren deren Verlauf. Durch die Wahl eines geeigneten Katalysators können Nebenreaktionen unterdrückt und somit Ressourcen geschont, Abfall vermieden, und Energie eingespart werden. Dabei verbraucht sich der Katalysator selbst während der Reaktion nicht.

Häufig kommen hier Metallkatalysatoren zum Einsatz. Der Nachteil: Die Materialien sind selten, ihr Abbau ruft ethische Konflikte und Umweltschäden hervor, und sie sind zudem oft toxisch für den Menschen. Auch für Strategien zur zukünftigen Einbindung biomassebasierter Rohstoffe in die Wertschöpfungsketten der chemischen Industrie stützen sich die meisten bekannten Katalysatorsysteme auf Übergangsmetalle wie Vanadium, Molybdän, Platin oder Silber.

Neue Generation von Kohlenstoffkatalysatoren

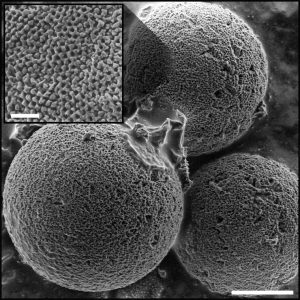

In diesem Kontext konnte jedoch bereits in den 1980er Jahren nachgewiesen werden, dass reiner Kohlenstoff als metallfreier Katalysator für solche Transformationen ebenfalls in Frage kommt und ein hohes Potenzial als nachhaltiges Ersatzmaterial aufweist. In Folge dieser Entdeckung wurden insbesondere Kohlenstoffnanomaterialien – Kohlenstoffe mit Partikelgrößen im Nanometerbereich– extensiv als Katalysatoren für verschiedenste chemische Umwandlungen eingesetzt. Obwohl diese Materialien im Labor vielversprechende Eigenschaften aufwiesen, kam es bis heute nicht zur industriellen Anwendung, da einerseits die Handhabung der feinen Pulver und andererseits die Herstellung in technischem Maßstab Herausforderungen darstellen.

Angesichts des hohen Potenzials von Kohlenstoffkatalysatoren wird im Fachbereich Chemie der TU Darmstadt in der Arbeitsgruppe von Professor Bastian J. M. Etzold bereits seit einigen Jahren an der Herstellung neuer Kohlenstoffklassen gearbeitet. In Zusammenarbeit mit Professor Wei Qi vom Shenyang National Laboratory for Material Science in China, sowie Professor Jan Philipp Hofmann vom Fachgebiet Oberflächenforschung der TU Darmstadt gelang Felix Herold, einem Doktoranden der Arbeitsgruppe Etzold, die Herstellung einer neuen Generation von Kohlenstoffkatalysatoren.

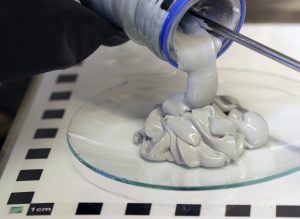

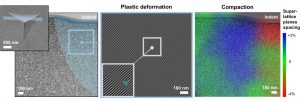

Sie ist den Nano-Kohlenstoffen in vielerlei Hinsicht überlegen. Herold konnte die hervorragenden katalytischen Eigenschaften von Nano-Kohlenstoffen auf Kohlenstoffmaterialien „makroskopischer“ Partikelgröße übertragen. „Dabei ist es auch gelungen, die Herstellung und die technische Handhabbarkeit entscheidend zu vereinfachen“, erklärt er. „Wir haben am Beispiel der Umwandlung von Bio-Ethanol, einem aus Biomasse zugänglichen Rohstoff, zu Acetaldehyd, einem wichtigen Zwischenprodukt der chemischen Industrie, die Leistungsfähigkeit der neuen Katalysatoren demonstriert.“

Neue Materialklasse

Kohlenstoffkatalysatoren seien von großer Bedeutung, sagt Etzold. „Sie öffnen die Tür zu einer neuen Materialklasse, die auch aufgrund der vielfältigen Optimierungsmöglichkeiten der flexiblen Herstellungsmethode ein hohes Potential in einer Vielzahl von Anwendungen aufweist.“

Weitere Informationen: https://www.etzoldlab.de/

![Bild 1: Einfluss des Nanofüllstoffanteils auf den E-Modul und die Zugfestigkeit im Vergleich zum ungefüllten PP [10]](https://werkstoffzeitschrift.de/wp-content/uploads/2020/05/Bild1-300x111.png)