Bild 1: Begeistert von der Mikron 6×6: Die Geschäftsführer David Stankalla, Franz Stankalla (v.l.n.r) und der Gebietsverkaufsleiter Mikron, Bernd Petermann

Der Werkzeugmaschinenbaukasten Mikron 6×6 liegt im Trend. Dank nahtloser Einbindung der Automation über alle individuellen 102 Kombinationsvarianten hinweg, einer einfachen Bedienung, geringem Flächenbedarf und höchster Autonomie. Dass sich der Baukasten auch für kleine und mittelgrosse Unternehmen (KMU) eignet, zeigt das Beispiel des Unternehmens Franz Stankalla. «Die Mikron 6×6 erfüllt genau unsere Bedürfnisse», sagt Geschäftsführer Franz Stankalla im Interview.

Herr Stankalla*, Sie haben sich für den Kauf einer Mikron Anlage entschieden. Warum?

Die Mikron 6×6 setzt neue Massstäbe. Die Flexibilität des Baukastensystems verbunden mit der nahtlos integrierten Automation und hohen Prozesssicherheit hat uns überzeugt. Der individuell konfigurierbare Baukasten ist eine ideale Ergänzung für unseren Maschinenpark. Mit dieser Anschaffung eröffnen sich uns neue technische Möglichkeiten und Märkte.

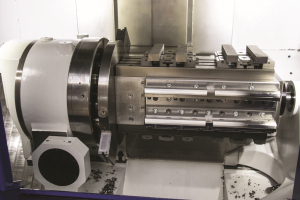

Bild 2: Mit der Mikron 6×6 reduziert die Franz Stankalla GmbH ihre Produktionsfläche von drei auf eine Maschine, mit zwei anstatt fünf Aufspannungen. Sie fertigt auf der Mikron 6×6 Teile aus hoch legiertem Stahl

Der Baukasten von Mikron lässt sich beliebig konfigurieren. Für welche Kombination haben Sie sich entschieden?

Unsere Wunschkonfiguration der Ersten Mikron 6×6 war eine Brückenspannung mit einer Spindel. Die Palettenbeladung erfolgt manuell hauptzeitparallel.

Wie setzen Sie die Mikron 6×6 ein?

Wir verwenden sie hauptsächlich für die Fertigung von Bauteilen mit Speziallegierungen und sogenannten Superlegierungen wie zum Beispiel Hastelloy. Zurzeit fertigen wir vier unterschiedliche Teile auf der Mikron 6×6 an – die Anforderungen an diese Teile sind so hoch, dass wir sie auf keiner unserer bestehenden Anlagen im Maschinenpark hätten herstellen können.

Wie bewährt sich die Mikron 6×6 im Alltag?

Wir sind begeistert. Ein Teil, das wir bisher in fünf Aufspannungen auf drei verschiedenen Maschinen gefertigt haben, können wir neu in lediglich zwei Spannungen auf derselben Maschine fertig bearbeiten. Ein besonderes Highlight der Mikron 6×6 ist der optimale, uneingeschränkte Zugang zu allen wichtigen Komponenten der Maschine fürs Einrichten, Messen und Warten auch bei integrierter Automation. Ein weiteres Plus ist die benutzerfreundliche Programmierung von Bearbeitung und Automation mit einem Interface.

Bild 3: Die ideale Lösung für die Fertigungssituation der Franz Stankalla GmbH: Sechzehn Teile mit zwei Spannlagen auf der Spannbrücke im Arbeitsraum

Wie zufrieden sind Sie mit der Qualität der Maschine?

Die Stabilität der Mikron 6×6 ist aussergewöhnlich, insbesondre Dank des MPF (Mikron Power Frame) der die Grundlage für höchste Stabilität und Genauigkeit bildet. Diese geschlossene Rahmenbettkonstruktion sorgt für höchste Steifigkeit und Präzision auch bei großen Querwegen. Das Maschinenbett verfügt über eine kontinuierlich gleichbleibende Temperatur und der Werkzeugverschleiss ist nur halb so gross wie bei anderen Maschinen im Maschinenpark oder in der Fertigung.

Wie zufrieden sind Sie mit den auf der Maschine produzierten Teile?

Die Oberflächengüte ist ungefähr ein Drittel besser als bei unseren herkömmlichen Anlagen. Mikron 6×6 ist prädestiniert für das effiziente Bearbeiten hochwertiger Teile aus Stahl, Guss oder Leichtmetall und überzeugt mit erstklassigen Genauigkeiten und engsten Toleranzen für die unterschiedlichsten Anwendungen. Zudem ermöglicht die kompakte Bauweise mit integrierter Automation eine sehr kleine Aufstellfläche – kosten- und energiesparend.

Bild 4: In der Automation werden die Bauteile hauptzeitparallel manuell auf Spannlage 2 gebracht und die Fertigteile entnommen. Anschliessend geht die Spannbrücke ins Wechselmagazin, von wo aus diese wieder in den Arbeitsraum eingeschleust wird

Wie einfach ist das Umrüsten?

Der Rüstaufwand ist minim. Trotz integrierter Automation ist die Maschine immer frei zugänglich. Das ist ein groβer Vorteil, zum Beispiel auch bei einer Einzelteilfertigung direkt auf der Spannbrücke.

In welchen Märkten wollen Sie den Baukasten in Zukunft nutzen?

Wir können nun Teile anbieten, die wir bisher nicht in dieser Präzision und Komplexität umsetzen konnten. Damit erschliessen sich uns gewinnbringende Aufträge in völlig neuen Märkten.

Auf welche Angebote und Technologien setzen Sie dabei?

Wir produzieren einzelne Teile, aber auch die Montage ganzer Baugruppen ist möglich – wir liefern diese komplett montiert und getestet. Das Unternehmen ist ein innovatives Unternehmen mit zwei jungen Geschäftsführern. Wir sind offen für technologische Entwicklungen und setzen konsequent auf die modernsten Technologien. Unser Team arbeitet mit den neusten CAD- und CAM-Systemen. Auch unsere CNC-Messmaschinen sind State of the Art. Sie verfügen über einen automatischen Schwenkkopf und ein Scansystem zur Vermessung komplexer Teile. Bei uns ist der Messtechnikraum getrennt von der Bodenplatte und wir verfügen über ein top modernes Werkzeugmanagement-System. Die Wahl der Mikron 6×6 war eine logische Konsequenz unserer zukunftsgerichteten Haltung.

Mikron 6×6

Nahezu unbegrenzte Möglichkeiten dank eingebundener Automation

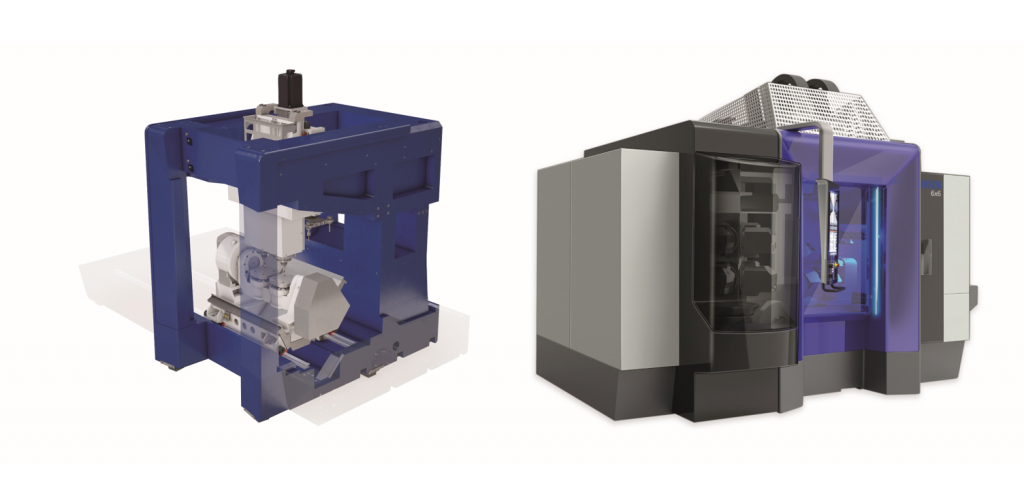

Eine Maschine – über 102 Kombinationsvarianten: Der Werkzeugmaschinen-Baukasten Mikron 6×6 ermöglicht wirtschaftliche Lösungen für jede Applikation. Mit einer einfachen Bedienung und geringem Flächenbedarf. Die nahtlose Einbindung der Automation über alle Kombinationsvarianten hinweg entspricht ganz dem Trend der Zeit.

Steigender Kostendruck, kleinere Stückzahlen und ein immer kürzerer Lebenszyklus von Produkten ¬– die Anforderungen in der Maschinenindustrie steigen laufend. Kein Wunder, ist die Nachfrage nach innovativen und kostenoptimierten Alternativen in den letzten Jahren stark gestiegen. Die Zukunft gehört flexiblen Werkzeugmaschinen mit nahtloser Einbindung der Automation. Die Bedienung ist einfach, der Platzbedarf gering und die Autonomie gross. Ein Beispiel einer solchen Lösung ist die Mikron 6×6. Mit der wirtschaftlich höchst attraktiven Präzisionsbearbeitung von Stählen, Gusswerkstoffen oder Leichtmetallen kann der von Mikron entwickelte Werkzeugmaschinen-Baukasten sowohl als Doppelspindel-Variante für höhere Volumen als auch für Kleinserien in der Einspindelvariante (vgl. Interview mit dem Geschäftsführer der Franz Stankalla GmbH) in den unterschiedlichsten Branchen eingesetzt werden. Dabei punktet das Bearbeitungszentrum mit zahlreichen Features.

Bild 5: Der MPF – Mikron Power Frame (geschlossene Rahmenbettkonstruktion) – ist die Grundlage für höchste Stabilität und Genauigkeit

Das Werkzeugmaschinen-Baukastensystem Mikron 6×6 enthält über 102 Kombinationsvarianten für fast jede Fertigungssituation. Mit sechs Werkstücktischvarianten und sechs Automatisierungsstufen (Einspindel- oder Zweispindelversion) deckt die Maschine (fast) jedes Bedürfnis ab. Und zwar rasch und effizient. Die Mikron 6×6 überzeugt mit ihrer nahtlos integrierten Automation mit optimalem, uneingeschränkten Zugang zu allen wichtigen Komponenten der Maschinen. Sie ist sowohl als Einspindel- oder als hochproduktives Doppelspindel-Fertigungszentrum verfügbar – und dies bei höchster Präzision. Zusätzliche 1-Spindel-Bearbeitungszentren zur Finish-Bearbeitung erfordern keine zusätzlichen Investitionen. Alle Werkstücke beziehungsweise Nester können mit nur einer Spindel erreicht werden. Bei Mehrfachspannung kann dadurch zusätzlich zu der Zwei-Spindel Schrupp- und Schlicht-Bearbeitung eine Ein-Spindel CNC-korrigierte Finishbearbeitung durchgeführt werden. Der Mix aus Qualität und Flexibilität, Performance und Effizienz, Sicherheit und Wirtschaftlichkeit eröffnet auch kleinen und mittelgrossen Betrieben ausgezeichnete Chancen für den Eintritt in neue Märkte.

Ein weiteres Plus ist die hohe Stabilität und Genauigkeit der Anlage dank geschlossener Rahmenbettkonstruktion – dem Mikron Power Frame (MPF). Dieser sorgt selbst bei grossen Querwegen für höchste Steifigkeit und Präzision. Ein Mineralgussbett sichert optimalste Schwingungsdämpfung und hohe Werkzeugstandzeiten. Dazu kommt die grosse thermische Stabilität dank symmetrischem Grundaufbau für optimale Wärmeverteilung.

Im täglichen Einsatz überzeugt der Mikron 6×6 durch seine einfache und unkomplizierte Handhabung. So haben Anwender einen uneingeschränkten Zugang zu allen wichtigen Komponenten der Maschine, auch bei nahtlos eingebundener Automation, was insbesondere das Einrichten, Messen und Warten stark vereinfacht. Bei Bedarf lässt sich das System in wenigen Schritten an Fremd-Systeme angliedern und zwar auch als Doppelspindel-Variante. Hilfreich ist dies zum Beispiel bei der Umsetzung einer internen Logistik-Lösung. Alles in allem ist die Mikron 6×6 ein kosten- und energiesparendes Anpassungswunder mit hohem Output auf kleiner Produktionsfläche.

Weitere Informationen: www.mikron.com