Autor: Konstantin Hofmann

Steigende Anforderungen an die Fahrzeugsicherheit bei gleichzeitig minimiertem Materialeinsatz zur Umsetzung des Leichtbaus bedingen den Einsatz von höchstfesten presshärtbaren Bor-Mangan-Stählen. Die beim Presshärten notwendigen Temperaturen zur Austenitisierung der Halbzeuge erfordern eine zusätzliche Aluminium/Silizium-Beschichtung, um diese gegen Verzunderung zu schützen. Derartige Beschichtungen neigen jedoch zur Anhaftung an temperierten Werkzeugoberflächen und erzeugen somit adhäsive Rückstände, die zu erhöhtem Verschleiß der Werkzeuge führen. Des Weiteren verursachen die beim Presshärten auftretenden Prozesskräfte abrasiven Verschleiß, der speziell in hochbeanspruchten Bereichen des Werkzeuges, wie dem Ziehringradius, zu einer reduzierten Werkzeugqualität führt. Zur Erhöhung der Verschleißbeständigkeit wird das Gefüge in einem selektiven Laserstrahllegierungsprozess lokal modifiziert. Entsprechend der auftretenden Belastungsarten ist eine individuelle Einstellung der mechanischen Eigenschaften durch eine entsprechende Wahl geeigneter Legierungselemente möglich. Bei konventionellen Laserstrahllegierungsprozessen wird das Zusatzmaterial in Form von Pulver im ein- oder zweistufigen Prozess verarbeitet. Neben system- und prozesstechnischen Parametern, wie beispielsweise Durchflussmenge des Pulvers und Laserstrahlintensität, beeinflusst die Korngröße der Pulverfraktionen sowie die Homogenität des Massenstroms, die Prozessstabilität und somit die Reproduzierbarkeit der Gefügemodifikation. Speziell die Verarbeitung von Pulvermischungen, deren Einzelkomponenten unterschiedliche Dichten aufweisen, führt aufgrund von Entmischungseffekten zu einer Inhomogenität des eingebrachten Zusatzwerkstoffes in der Prozesszone. Zudem werden die Effizienz und Wirtschaftlichkeit bei pulverbasierten Legierungsprozessen aufgrund des auftretenden Oversprays und des damit reduzierten Pulvernutzungsgrades verringert. Aufgrund der genannten Nachteile, sowie der Gesundheitsrisiken bei der Verarbeitung metallischer Pulverwerkstoffe, besteht ein Prozessentwicklungsbedarf zur Substitution pulverförmiger Zusatzwerkstoffe. Da zudem bei der Gefügemodifikation eine gleichmäßige Verteilung der Legierungselemente im modifizierten Gefüge gefordert wird, um homogene mechanische Eigenschaften zu garantieren, wird der linearen Vorschubbewegung des Laserstrahls eine dynamische Oszillation überlagert, um eine turbulente Schmelzbadströmung in der Prozesszone zu induzieren. Zur Begegnung dieser Anforderungen wurde am Bayerischen Laserzentrum ein Legierungsverfahren mit drahtförmigen Zusatzwerkstoffen und dynamischer Laserstrahloszillation entwickelt, bei dem eine Entmischung von Legierungselementen unterschiedlicher Dichte in der Förderstrecke ausgeschlossen sowie eine gleichmäßige Verteilung in der Prozesszone ermöglicht wird. Entsprechend der auftretenden Belastungen, eignet sich das drahtbasierte Laserstrahllegeiren, um eine beanspruchungsspezifische Modifikation auf ebenen und gekrümmten Oberflächen mit kontinuierlichen und gradierten mechanischen Eigenschaften abzubilden.

Für die Untersuchungen zum drahtbasierten Laserstrahllegieren mit dynamischer Strahloszillation, die im Rahmen des von der Bayerischen Forschungsstiftung geförderten Forschungsverbundes ForNextGen durchgeführt wurden, wird ein Faserlaser verwendet, der bei einer maximalen Ausgangsleistung von 1000 W eine Wellenlänge von 1070 nm emittiert. Der linearen Vorschubbewegung des Prozesses wird eine Kreisoszillation überlagert, wobei die Strahlablenkung durch eine 2D-Scanneroptik erfolgt, die eine maximale Ablenkgeschwindigkeit von 6 m/s ermöglicht. Für eine genauere Beschreibung des verwendeten Versuchsaufbaus sei auf [1] verwiesen.

Entsprechend der Anforderungen an die mechanischen Eigenschaften von Presshärtewerkzeugen, erfolgt die Wahl der Legierungselemente, um eine wirkortgerechte Modifikation der Funktionsfläche mit gesteigerter Härte bzw. Warmfestigkeit zu erzielen. Grundsätzlich können beim Laserstrahllegieren neben der Härte weitere mechanische und thermomechanische Eigenschaften, wie Duktilität oder Wärmeleitfähigkeit eingestellt werden. Speziell bei kaltrissanfälligen Warmarbeitsstählen kann durch eine gezielte Zugabe des Legierungselementes Nickel die Duktilität sowie Härtbarkeit verbessert werden, um die Kaltrissbildung zu vermeiden [4], [2] und gleichzeitig die mechanischen Eigenschaften zu verbessern. In den Untersuchungen wird der auf 56 HRC grundgehärtete Warmarbeitsstahl WP7V (0,5 Gew.-% C; 7,8 Gew.-% Cr; 1,5 Gew.-% Mo; 1,5 Gew.-% V; Rest Fe) mit dem Zusatzwerkstoff NiMoCr90 (Durchmesser 0,8 mm) legiert [2]. Die chemische Zusammensetzung des Drahtwerkstoffes erweist sich als geeignet, um die geforderte und in den Untersuchungen bestätigte Nickelkonzentration < 1,3 Gew.-% im legierten Gefüge zu erzielen. Die Untersuchungen werden mit variierenden Streckenmassen des Legierungswerkstoffes zwischen 1 g/m und 8 g/m durchgeführt, um die notwendige Konzentration der relevanten Legierungselemente zu identifizieren. Zum Schutz vor Oxidation erfolgt eine Begasung der Prozesszone mit dem Inertgas Argon 4.6. Zusätzlich erfolgt eine koaxiale Begasung des Drahtwerkstoffes, um eine Oxidation der Drahtoberfläche durch Wärmestrahlung sowie Wärmeleitung zu vermeiden. Die Zufuhr des drahtförmigen Legierungswerkstoffes erfolgt in schleppender Anordnung, um ein unkontrolliertes Abschmelzen niedrigschmelzender Elemente durch die thermische Strahlung des Schmelzbades bei stechender Drahtzufuhr zu vermeiden.

Grundsätzlich ist bei einer Gefügemodifikation von Werkzeugoberflächen eine hohe Güte des modifizierten Gefüges hinsichtlich Poren- und Rissfreiheit gefordert. Demzufolge ist der Einsatz einer Laserstrahlquelle hoher Brillanz erforderlich, um eine stabile Ausprägung der Prozesszone auch bei hohen Vorschubgeschwindigkeiten und somit prozesssichere Bearbeitung zu ermöglichen. Dies eröffnet zusätzlich die Möglichkeit, komplexe Oszillationsgeometrien des Laserstrahls bis zu einer Ablenkgeschwindigkeit von 6 m/s zu nutzen. Basierend auf einer linearen Vorschubbewegung des Laserstrahls wird in den vorliegenden Untersuchungen eine kreisförmige Oszillation mit einer Oszillationsfrequenz von 400 Hz überlagert, sodass eine spiralförmige Strahlbewegung resultiert. Somit wird im Vergleich zu linearen Vorschubbewegungen eine turbulente Schmelzbadströmung in der Prozesszone induziert und somit eine homogene Durchmischung der Legierungselemente mit dem Grundwerkstoff erzielt. Um eine lokale Härtesteigerung des Warmarbeitsstahls WP7V zu erzielen, wurde für das Legierungselement Nickel eine elementspezifische Konzentration im legierten Gefüge von 0,4 Gew.-% realisiert, die zu einer Härtesteigerung von ca. 20% führt. Jedoch resultiert bei flächiger Gefügemodifikation mit parallel angeordneten Legierungsspuren ein thermischer Einfluss, sodass bereits legierte Bereiche entfestigt werden, sobald kritische Haltetemperaturen unterschritten werden. Durch eine geeignete Prozessführung können kritische Haltetemperaturen und Entfestigungen vermieden werden [3].

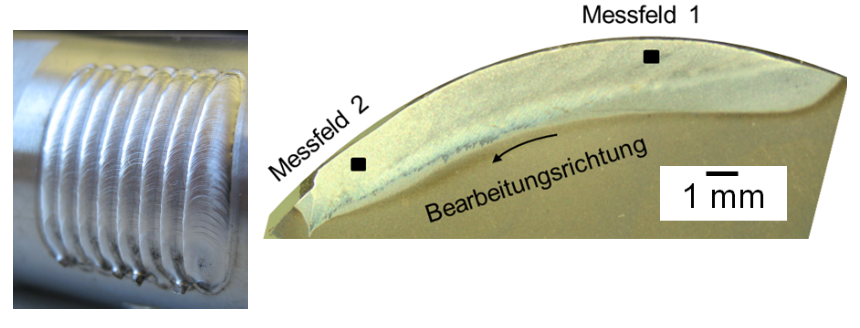

Zudem bietet das drahtbasierte Laserstrahllegieren die Möglichkeit, eine gradierte Gefügemodifikation abzubilden, um entsprechend der Beanspruchungszonen unterschiedliche Konzentrationsgradienten einzustellen, sodass eine maximale funktionale Effizienz im Presshärteprozess erzielt wird. Speziell beim Laserstrahllegieren konvex gekrümmter Oberflächen sind gradierte Elementkonzentrationen erforderlich, um eine wirkortgerechte Gefügemodifikation mit unterschiedlichen Mikrohärten entsprechend der ermittelten Beanspruchungen zu erreichen. In einschlägigen Untersuchungen konnte ein linearer Anstieg der Beanspruchung vom Einlaufbereich der Matrize bis zum Scheitelpunkt, an dem der maximale Verschleiß auftritt, identifiziert werden. Entsprechend der identifizierten Verschleißzonen hochbeanspruchter Werkzeugoberflächen, die über konvex sowie konkav gekrümmte Konturen verlaufen, wurde am Bayerischen Laserzentrum ein Laserstrahllegierungskonzept zur beanspruchungsgerechten Gefügemodifikation von 3D-Werkzeugoberflächen entwickelt. Speziell in Richtung des Scheitelpunktes der Ziehringrundung konnte durch eine angepasste Prozessstrategie ein Konzentrationsgradient abgebildet werden. Im Detail bietet eine lineare Erhöhung der Prozessgeschwindigkeit eine Senkung der Legierungselementkonzentration um ca. 50%, sodass ein Delta der Mikrohärte von 50 HV 0,2 resultiert. In Abbildung 1 sind neben einer makroskopischen Aufsicht eines auf einer konkav gekrümmten Oberfläche legierter Bereich auch ein Konzentrationsgradient über den konvex gekrümmten Radius im Längsschliff dargestellt.

Abbildung 1: links: Aufsicht einer laserstrahllegierten konvex gekrümmten Oberfläche; rechts: Längsschliff einer gradierten Legierungsspur

Entsprechend der identifizierten Beanspruchungsbereiche können gradierte mechanische Eigenschaften über konvex gekrümmte Oberflächen in einem Winkelsegment von 0°-45° mit dem drahtbasierten Laserstrahllegierungsverfahren bei angepasster Prozessführung abgebildet werden. Dies äußert sich in einem Anstieg der Mikrohärte von 780 HV0.2 (Messfeld 1) auf 820 HV0.2 (Messfeld 2). Auf Basis der identifizierten Legierungszonen konnte über die Konzentrationsgradienten der Legierungselemente die Mikrohärte zum Scheitelpunkt des Krümmungsradius entsprechend des Beanspruchungsverlaufes gesteigert werden.

Kontakt und weitere Informationen:

Bayerisches Laserzentrum GmbH, Konrad-Zuse-Straße 2-6, 91052 Erlangen

Telefon: 09131/97790-0,

E-Mail: info@blz.org,

URL: www.blz.org

[1] Hofmann, K. Schmitt, S.; Holzer, M.; Mann, V.; Hugger, F.; Roth, S.; Schmidt, M.: Development of wire based laser alloying processes for highly stressed surfaces of hot forming tools. In: Graf, T.; Vollertsen, F.; Overmeyer, L. (Hrsg.): Lasers in Manufacturing; 2015

[2] Läpple, V.: Wärmebehandlung des Stahls. Grundlagen, Verfahren und Werkstoffe, 10. aktualisierte Auflage; 2010

[3] Hofmann, K.; Neubauer, F.; Holzer, M.; Mann, V.; Hugger, F.; Roth, S.; Schmidt, M.: Effect of laser beam alloying strategies on the metallurgical and mechanical properties of hot forming toll steels. In: Laser Assisted Net Shape Engineering 9th International Conference on Photonic Technologies, Proceedings of the LANE 2016, September 19-22, 2016, Physics Procedia Vol. 83, pp. 264-276; 2016

[4] Hoffmann, H.; Neugebauer, R., Spur, G.: Verschleiß in: Handbuch Umformen, Hanser-Verlag, München, S.80-81; 2012