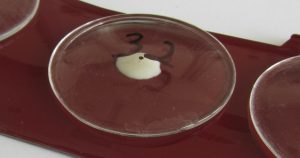

Abbildung 1: Durchführung der Chemikalienprüfung am Exterieur-Bauteil

Prüfung der Medienbeständigkeit an lackierten Bauteilen

Die Anforderungen an die Widerstandsfähigkeit einer lackierten Kunststoffoberfläche gegenüber natürlichen und chemischen Substanzen hängen vom vorgesehenen Einsatzgebiet des Bauteils ab. In der Automobilindustrie wird üblicherweise eine Einteilung der durchzuführenden Prüfungen in typische Belastungsarten von Interieur- und Exterieurbauteilen vorgenommen. Interieurkomponenten kommen beispielsweise mit Handschweiß, Sonnencreme sowie mit Getränken (z. B. Coca-Cola, Kaffee, Säfte) in Berührung. Eine Verträglichkeit gegenüber ausgewählten Pflege- und Reinigungsmitteln sollte entsprechend vorliegen. Exterieurkomponenten werden hingegen weitaus mehr Beanspruchungen ausgesetzt. Natürliche Substanzen wie Vogelkot und Baumharze können den Lack angreifen. Im Fahrzeug kommen außerdem Betriebsstoffe wie Kühlerfrostschutzmittel, Konservierungsmittel sowie unterschiedliche Kraftstoffe und Schmiermittel zum Einsatz, die mit den lackierten Oberflächen in Berührung kommen können. Darüber hinaus soll eine Beständigkeit gegen Chemikalien wie z. B. verdünnte Schwefelsäure (Autobatterie) oder Isopropanol vorhanden sein. Selbst Wasser kann unter bestimmten Umständen die Eigenschaften der Lackierung verändern. Die lackschädigende Wirkung infolge des Kontakts mit den beschriebenen Medien lässt sich in zwei Kategorien einteilen:

- Physikalische Anquellungen durch Diffusion von Flüssigkeiten. Hierbei ist die Anquellung je nach Flüchtigkeit der Substanzen reversibel. Die Erweichung der Oberfläche führt jedoch zu einer Abnahme der Haftfestigkeit.

- Chemische Reaktionen durch reaktive Substanzen. Hierbei können Abbauvorgänge in Polymeren initiiert werden. Das kann sich in unerwünschten Veränderungen der visuellen Eigenschaften in Form von Farbveränderungen und Glanzabfall äußern und führt im

schlimmsten Fall zur Zerstörung der Lackschicht.

Die beschriebenen Vorgänge können jedoch auch in Kombination auftreten. Eine erhöhte Temperatur kann die Abbauvorgänge in der Lackschicht zusätzlich beschleunigen.

Chemikalienbeständigkeit an Exterieurbauteilen

Vier grundlegende Verfahren zur Bestimmung der Beständigkeit gegen Flüssigkeiten sind in der DIN EN ISO 2812 beschrieben.

- Eintauchen

- Verfahren mit saugfähigem Material (Filter/Watte)

- Tropf-/Fleckverfahren

- Verfahren mit Gradientenofen

Abbildung 2: Applizierter Tropfen, abgedeckt mit Uhrglas

Abbildung 3: Getränkter Filter, abgedichtet mit Uhrglas und Knetmassering

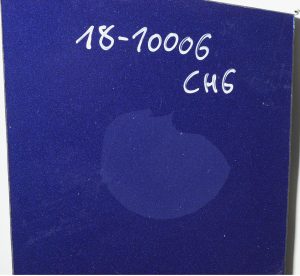

Abbildung 4: Beispiel für ein n.i.O.-Prüfergebnis, Kennwert 3 (Anquellung) – Prüfmedium: Testbenzin

Abbildung 5: Beispiel für ein n.i.O.-Prüfergebnis, Kennwert 3 (Farbveränderung) – Prüfmedium: Ölruß

Lackierte Kunststoffbauteile werden überwiegend nach den Verfahren 2 und 3 geprüft (siehe Abbildung 1). Die einfachste Variante ist es mittels Pipette Tropfen auf eine lackierte Oberfläche abzusetzen, mit einem Uhrglas abzudecken und eine definierte Zeit bei festgelegter Temperatur einwirken zu lassen (siehe Abbildung 2). Allerdings gibt es Prüfmedien, die aufgrund ihrer geringen Oberflächenspannung stark spreiten oder welche, die leicht flüchtig sind. Um den Kontakt des Prüfmediums mit der Oberfläche über die gesamte Prüfdauer zu gewährleisten, werden Filter verwendet, die mit dem Prüfmedium getränkt werden. Bei leicht flüchtigen Flüssigkeiten sowie bei der Prüfung im Umluftwärmeschrank bei höheren Temperaturen wird zusätzlich eine definierte Knetmasse zum Abdichten

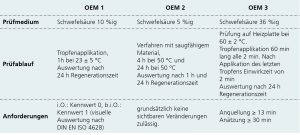

verwendet (siehe Abbildung 3). Die Prüfbedingungen und Anforderungen der Automobilhersteller beruhen auf individuellen Erfahrungswerten und unterscheiden sich entsprechend (siehe Tabelle 1). Bei der Durchführung der Prüfung sollte vermieden werden, dass das Prüfmedium aufgrund einer gekrümmten Oberfläche oder beim Transport zum Ofen verläuft und gegebenenfalls die Knetmasse berührt. Bei flüchtigen Medien muss sehr zügig gearbeitet werden. Entscheidend für reproduzierbare Ergebnisse ist nicht unbedingt die genaueste Dosierung im μl-Bereich, sondern der Durchmesser der Tropfen, d.h. die Größe der beanspruchten Fläche und die Benetzung dieser mit ausreichend Prüfmedium. Bei der Auswertung sind die Regenerationszeiten unbedingt einzuhalten. Beispiele für n.i.O.- Prüfergebnisse sind in den Abbildungen 4 und 5 dargestellt.

Tabelle 1: Vergleich ausgewählter Anforderungen verschiedener OEM’s (Original Equipment Manufacturer) an die Prüfsubstanz Schwefelsäure auf lackierten Kunststoffteilen im Exterieur

Beständigkeitstests an Interieurbauteilen

Ein wesentlicher Bestandteil der Medienbeständigkeit im Interieur ist die Prüfung auf Cremebeständigkeit. InsbesondereSonnencreme kann die lackierte Oberfläche angreifen, da sie, wie auf der Haut, den Lack eindringen kann. Der Effekt wird insbesondere unter Wärmeeinfluss verstärkt. Aufgrund der oftmals pastösen Beschaffenheit der Cremes haben sich unterschiedliche Methoden zur Applikation auf der Prüfteiloberfläche etabliert. Neben der Tropfenapplikation mittels Pipette (siehe Abbildung 6) werden Hilfsmittel wie Wattestäbchen, Mullbinden, Rakel (nur bei Prüfplatten) und Pinsel eingesetzt. Der Einsatz einer Mullbinde dient dazu, die Creme auf der Prüfstelle zu „fixieren“ und hilft dabei eine gleichmäßige Cremeschicht zu erzeugen. Die Zwischenräume der Maschen müssen gefüllt sein, wobei überschüssige Creme abgestrichen wird (siehe Abbildung 7). Nach dem Aufbringen der Prüfmedien werden die Proben nicht abgedeckt im Umluftwärmeschrank für beispielsweise 24 h bei 60 °C gelagert. Nach der Reinigung der Proben und einer Regenerationszeit (meist 24 h) werden die Proben ausgewertet. Es werden visuelle Eigenschaften wie Farb- und Glanzänderungen, Anquellungen und Risse z. B. mittels den Kennwerten 1 bis 5 nach DIN EN ISO 4628 oder mithilfe des Graumaßstabes gemäß DIN EN 20105-A02 (nur Farbe) bewertet. Eine geringe Glanzzunahme wird in der Regel akzeptiert. Nach einer Beständigkeitsprüfung im Interieur werden auch die Haptik (Erweichen, Klebrigkeit) sowie ausgewählte mechanische Eigenschaften überprüft (Kratzprüfung, Gitterschnittprüfung, usw.). Abbildung 8 zeigt ein n.i.O.-Prüfergebnis nach einer Beständigkeitsprüfung mit Sonnencreme. Auf die Prüfverfahren, die eine Abriebprüfung unter Medieneinfluss (mit synthetischer Schweißlösung und Reinigungsmitteln) simulieren, wird an dieser Stelle nicht eingegangen. In der nachfolgenden Ausgabe 6 werden unter dem Thema „Prozessabsicherung“ Prüfverfahren zur Kratz- und Abriebfestigkeit betrachtet.

Abbildung 6: Applikation der Sonnencreme in der Aussparung eines Knetmassestreifens

Abbildung 7: Applikation der Sonnencreme auf einer Mullbinde

Abbildung 8: Beispiel für ein n.i.O.-Prüfergebnis, Kennwert 5 (Unterwanderung der Lackschicht mit Enthaftung) – Prüfmedium: Sonnencreme

Autoren:

Dipl.-Ing. (FH) Marina Schäfer, Dipl.-Ing. (FH)

Manh Hung Tran

Fraunhofer-Institut für Produktionstechnik und

Automatisierung IPA

Nobelstraße 12, 70569 Stuttgart

www.ipa.fraunhofer.de