Die Kreislaufwirtschaft zielt darauf ab, den aktuellen „take, make & dispose“-Ansatz der linearen Wirtschaft, der Auslöser massiver Ressourcenverschwendung ist, durch die mehrfache, wertschöpfende Zufuhr von Produkten in den Produktionsprozess zu verändern. Hierdurch kann der Ressourcen- und Energieverbrauch reduziert sowie die Wirtschaftlichkeit der Unternehmen erhöht werden. Eine Voraussetzung für die Implementierung der Kreislaufwirtschaft ist die lückenlose Nachverfolgbarkeit von Produkten, Komponenten und Materialien. So wird ermöglicht, dass Produkte, die am Ende ihres Lebenszyklus wieder in den Besitz eines Unternehmens gelangen, leichter identifiziert, aufgearbeitet und weiterverwendet werden können. Der vorliegende Artikel zielt darauf ab, eine Übersicht aktueller Track & Trace-Technologien zu geben und die Möglichkeiten aufzuzeigen, wie mittels einer zentralen Austauschplattform ein Mehrwert aus Daten generiert werden kann.

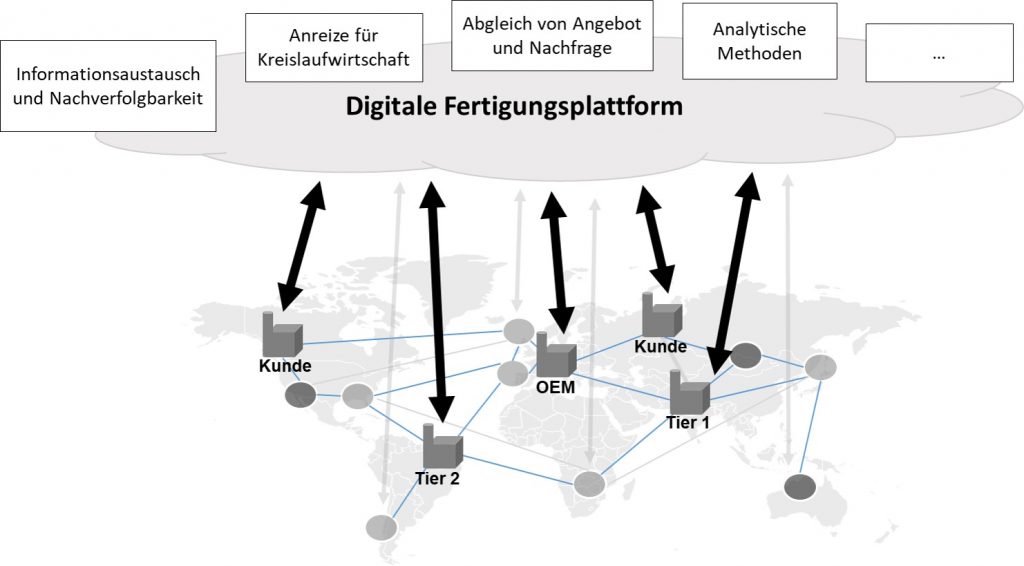

Abbildung 1 Prinzip der zentralen, digitalen Fertigungsplattform zum Sammeln, Aggregieren und Austauschen von Informationen sowie Anwendungen zur Datenauswertung

Der Druck auf natürlich begrenzte Ressourcen wird durch den erwarteten Anstieg der Weltbevölkerung bis 2030 auf circa 9 Milliarden Menschen und die damit einhergehende Nachfrage weiter verstärkt [4]. Die Kreislaufwirtschaft zielt darauf ab, Produkte, Komponenten und Materialien mehrfach wertschöpfend dem Produkt- und Produktionslebenszyklus zuzuführen. Zahlreiche Untersuchungen zeigen dabei die Potentiale einer Kreislaufwirtschaft. So sind zum Beispiel Einsparungen von 80%-90% des Rohstoff- und Energieverbrauchs im Vergleich zur Produktion derselben Waren in einer linearen Wirtschaft möglich. [3]

Eine essentielle Grundlage für die erfolgreiche Implementierung der Kreislaufwirtschaft bilden die Verfügbarkeit und der Austausch von Produktinformationen, beginnend bei der Entwicklung bis hin zum Ende der Nutzungsphase [2]. Durch die Nachverfolgbarkeit über den gesamten Produktlebenszyklus, können eine Vielzahl an Produktinformationen, beispielsweise über den Produktzustand, den Standort, und die voraussichtliche Restlebensdauer, gewonnen werden.

Übersicht aktueller Track & Trace-Technologien

Viele Produkte, insbesondere in der Automobilwirtschaft, sind heute bereits durch eine Vielzahl an Sensorik ausgestattet, die den aktuellen Produktzustand und weitere Informationen aufnehmen, speichern und bei Bedarf ausgeben. Sogenannte Auto-ID (Automatische Identifikation und Datenerfassung)-Systeme dienen dabei als Schnittstelle zwischen realer und virtueller Welt und verbinden Material- und Informationsfluss. [1] Diese Systeme ermöglichen die Identifizierung, Erhebung, Erfassung und Übertragung von Daten. Ein wesentlicher Vertreter dieser Technologien ist der Barcode, der sich vor allem durch seine geringen Kosten auszeichnet. Aufgrund der geringen Speicherfähigkeit des Barcodes wurden neue Technologien entwickelt, wie beispielsweise RFID (Radio-Frequency-Identification)-Systeme. Die RFID Technologie zeichnet sich durch einen elektronischen Datenspeicher über einen Transponder aus. Dieser wird direkt an dem zu identifizierenden Objekt angebracht. Die Übertragung der Daten zwischen Transponder und Lesegerät erfolgt über magnetische und elektromagnetische Felder, sodass kein Sichtkontakt notwendig ist und eine Vielzahl von Transpondern gleichzeitig ausgelesen werden können. Die Speicherung der Daten kann entweder objektbezogen in einer zentralen Datenbank erfolgen, sodass über den Transponder lediglich die mit dem entsprechenden Dantesatz verknüpfte ID ausgelesen wird oder alle relevanten Daten werden direkt auf dem RFID-Transponder gespeichert. Eine weitere Möglichkeit bietet der sogenannte Fingerprint, der vom Fraunhofer IPM für die Rückverfolgbarkeit von Bauteilen entwickelt wurde. Diese markerfreie Technologie nutzt die individuell ausgeprägte Mikrostruktur der Oberfläche von Bauteilen, die über eine hochauflösende Kamera in einem ausgewählten Bereich aufgenommen wird. Aus dem erhaltenen Bild wird schließlich eine Bitfolge, der Fingerprint, berechnet und dieser kann eine individuelle ID zugeordnet werden. In einer Datenbank können aufgenommene Daten des Bauteils mit der entsprechenden ID verknüpft werden und durch erneutes Scannen des Bauteils wieder abgerufen werden. Insbesondere für kleine und preissensitive Bauteile bietet diese Technologie eine praktikable und kostengünstige Lösung. Chemische Marker als Identifizierungstechnologie setzen dagegen auf die stoffliche Zusammensetzung von Produkten. Dabei kann das Produkt entweder mit einer chemischen Substanz angereichert, fluoreszierende Stoffe beigefügt oder die Anordnung der chemischen Elemente in Form von Binärcodierungen genutzt werden [5]. Auch in diesem Fall erfolgt anschließend eine Verknüpfung der angebrachten Markierung mit der eindeutigen ID des Produkts, wodurch dieses jederzeit identifiziert und somit nachverfolgt werden kann.

Nichtsdestotrotz steht die Nachverfolgbarkeit weiterhin vor großen Herausforderungen, beispielsweise der zielgerichteten und skalierbaren Auswertung der Sensordaten und somit der Schaffung eines Mehrwerts in Wertschöpfungsketten.

Ausschöpfen von Potentialen der Track & Trace-Technologien mittels zentraler Plattform

Eine integrierte Berücksichtigung der hardwareseitigen Ausstattungsmöglichkeiten von Produkten und der zugehörigen Datenauswertung bringt viele Vorteile mit sich, die bisher noch nicht umfassend behandelt wurden. Zum Ausschöpfen der Potentiale bietet sich eine zentrale Datenspeicherung und Auswertung von Informationen an. Eine solche Plattform kann über die eindeutige Produktidentifikation auf die zugehörigen Daten zugreifen und Anwendungen anbieten, die einen Mehrwert liefern. Abbildung 1 zeigt stellt diese Idee konzeptionell dar.

Die Anwendungen einer Plattform können nach dem Grad ihrer Kollaboration mit vor- bzw. nachgelagerten Unternehmen der Wertschöpfungskette unterschieden werden: Auch ohne Kollaboration kann ein Unternehmen von einer zentralen Plattform als Datenspeicherung und Informationsauswertung profitieren. So ist es beispielsweise möglich, das Nutzungsverhalten und somit den Qualitätszustand von zurückfließenden Produkten schneller auszuwerten, sobald das Produkt eindeutig identifiziert wurde. Durch eine Kopplung dieser Informationen mit den Produktionsinformationen aus dem vorhergehenden Lebenszyklus lassen sich weitere Potentiale, wie beispielsweise eine zielgerichtete Versendung und Wiederaufbereitung der Produkte, ausschöpfen. Über einen längeren Zeitraum können somit Entscheidungen bezüglich der passenden Kreislaufstrategie abgesichert getroffen werden. Hierzu zählen beispielsweise Entscheidungen hinsichtlich der Weiterverarbeitung von „End-of-Life“ Produkten, also die Frage nach Repair, Re-Manufacture oder Recycle von Produkten. Hinzu kommt eine Vielzahl weiterer, denkbarer Anwendungsmöglichkeiten wie beispielsweise der Überwachung von Materialflüssen und systemorientierte Bestimmung von ökonomischen und ökologischen Kennzahlen, Anwendung von Künstlicher Intelligenz zur verbesserten Vorhersage von Zeitpunkt, Ort und Qualität zurückfließender Produkte und viele mehr.

Durch eine horizontale Kollaboration mit vor- bzw. nachgelagerten Unternehmen der Wertschöpfungskette lassen sich diese Anwendungen erweitern. So wäre es möglich, über eine zentrale Plattform und Informationen zum Nutzungsverhalten von Produkten, den Design- und Entwicklungsprozess von neuen Produkten zu optimieren. Beispielsweise insofern, dass das Produktdesign für die Kreislaufwirtschaft ausgelegt ist, aber dennoch von allen Teilnehmern der Wertschöpfungskette umsetzbar und ohne größere Änderungen in den eigenen Prozessen möglich ist. Außerdem können Kunden sogenannte Upgrade-Services ihrer Produkte angeboten werden. Kern dieses Konzepts ist es, defekte Komponenten durch höherwertige, wiederaufbereitete Komponenten zu ersetzen, falls ein gleichwertiger Ersatz zurzeit nicht möglich ist. In diesem Fall kann ein Abgleich von Angebot und Nachfrage zwischen Unternehmen stattfinden und Kunden durch einen höheren Nutzen profitieren. Zieht man in Betracht, dass Wettbewerb in Zukunft vermehrt zwischen Lieferketten stattfinden wird und nicht mehr nur zwischen einzelnen Unternehmen, so sind die Stufen der fortlaufenden Kollaboration mit allen Akteuren der Lieferkette mittels zentraler Austauschplattform zu bevorzugen.

All diese Anwendungen lassen sich nur durch entsprechende Ausstattung von Produkten mit Track & Trace-Technologien sowie die zentrale Auswertung der Daten auf einer Plattform, hin zu aggregierten Informationen, nutzen.

Bestehende Herausforderungen in der Umsetzung

Die Umsetzung der beschriebenen Anwendungen steht heutzutage noch vor vielfältigen Herausforderungen. Neben technischen und informationstechnischen Innovationen ist hier insbesondere auch die Politik gefragt, insbesondere in der Definition klarer Regeln in Bezug auf den Datenschutz. So muss beispielsweise das Besitz- und Nutzungsrecht der Daten sowie der Schutz von Persönlichkeitsrechten geklärt werden, sodass eine effiziente Umsetzung der Kreislaufwirtschaft mittels Track & Trace-Technologien in der industriellen Praxis eine breite Anwendung finden kann.

Literatur

[1] Kersten, Wolfgang; Wittmann, Jochen (2013): Kompetenz, Interdisziplinarität und Komplexität in der Betriebswirtschaftslehre, ISBN 978-3-658-03462-7

[2] Thierry, Martijn; Salomon, Marc; van Nunen, Jo; van Wassenhove, Luk (1995): Strategic Issues in Product Recovery Management. In: California Management Review 37 (2), S. 114–136. DOI: 10.2307/41165792.

[3] Tolio, Tullio; Bernard, Alain; Colledani, Marcello; Kara, Sami; Seliger, Guenther; Duflou, Joost et al. (2017): Design, management and control of demanufacturing and remanufacturing systems. In: CIRP Annals 66 (2), S. 585–609. DOI: 10.1016/j.cirp.2017.05.001.

[4] World Economic Forum (2014): Towards the circular economy: accelerating the scale-up across global supply chains. In: World Economic Forum Geneva. World Economic Forum Geneva.

[5] http://www.z-punkt.de/de/news/item/radar-chemische-marker/467. Zuletzt geprüft am: 05.07.2019

AutorInnen:

Gisela Lanza,

Felix Klenk,

Carmen Krahe

wbk Institut für Produktionstechnik, Karlsruher Institut für Technologie