Metalle und Kunststoffe werden für unzählige Produkte im alltäglichen Leben verwendet. Insbesondere für Großserien werden hierfür Fertigungsverfahren benötigt, welche entsprechende Stückzahlen wirtschaftlich herstellen können. Für metallische Werkstoffe wie Aluminium und Magnesium ist der Kalt- bzw. Warmkammerdruckguss ein etabliertes Verfahren, gleichermaßen wie das Spritzgießen bei der Herstellung von thermoplastischen Kunststoffbauteilen. Um die Vorzüge unterschiedlicher Werkstoffe, beispielsweise für Leichtbauanwendungen oder zur Funktionsintegration in einem Bauteil zu kombinieren, kommen Hybridbauteile zum Einsatz. Dies führt mit etablierten Fertigungsverfahren jedoch oftmals zu langen und kostenintensiven Prozessketten, sodass neue Verfahren erforderlich sind, die dem gerecht werden.

Abbildung 1: Schliffbild eines spaltfreien Verbundes eines mit Hinterschnitten versehenden DC04-Stahleinlegers und der Druckgusslegierung AlMg5Si2Mn

Ein Schwerpunkt des Gießerei-Instituts (GI) der RWTH Aachen ist die Entwicklung von Fertigungsverfahren und Materialkombinationen für den Hybridguss. Hierbei werden sowohl artfremde (Metall-Kunststoff) als auch artgleiche (Metall-Metall) Verbunde betrachtet. Ziel dieses Schwerpunktes ist die Entwicklung von Fertigungsverfahren, hin zu integrativen Produktionstechnologien, welche auch in Hochlohnländern wie Deutschland eine wirtschaftliche Großserienfertigung komplexer Bauteile ermöglichen, unter Verwendung der für den jeweiligen Anwendungsfall besten Werkstoffkombinationen. Hierzu wird unter anderem der Fügeprozess, welcher zwangsläufig für die Herstellung von Hybriden erforderlich ist, in den Urformprozess der zweiten Komponente integriert, bzw. etablierte Prozesse wie Druck- und Spritzguss auf einer Fertigungsanlage kombiniert. Im Folgenden werden die einzelnen am GI entwickelten Sonderverfahren vorgestellt.

Im Projekt „BeSt“ (Behandlung von Stahlblechen für das Druckgießen spalt- und verzugsarmer Al-Guss/Stahlblech-Metallhybriden) werden die grundlegenden Mechanismen und die Einflussgrößen auf die Ausbildung von spaltfreien, form- und/oder stoffschlüssiger Al-Guss/Stahlblech-Verbunden untersucht. Dafür werden zwei unterschiedliche Oberflächenbehandlungsstrategien verfolgt. Eine Vorgehensweise beruht auf der Applikation von Kanalstrukturen in die Verbundflächen von Blecheinlegern durch einen Walzprozess seitens des Instituts für Bildsame Formgebung (IBF) der RWTH Aachen.

An den eingebrachten Kanalstrukturen, die durch einen zusätzlichen Flachwalzstich zusätzlich hinterschnittig gestaltet werden können (vgl. Abbildung 1), soll durch eine formschlüssige Verklammerung vor allem der Spaltbildung durch die Volumenkontraktion der Schmelze bei der Erstarrung entgegengewirkt werden. In einem zweiten Ansatz steht die Beeinflussung des Anbindungsverhalten durch das mittels Löten oder thermischen Spritzens aufgebrachten Zwischenschichten im Vordergrund.

Zum einen war das Ziel das Phasenprofil in der Verbundzone gezielt einzustellen und hierdurch Sprödphasen zu unterdrücken und zum anderen sollten die Benetzungseigenschaften des Stahleinlegers optimiert werden. Nach separierter Untersuchung wurden beide Vorbehandlungstechniken kombiniert, um die jeweiligen Vorteile beider Ansätze zur Optimierung der Verbundfestigkeit zu nutzen.

Als Substratwerkstoffe werden der häufig im Automobilbau eingesetzte Tiefziehstahl DC04 und der borlegierte Stahl 22MnB5 eingesetzt. Die behandelten Stahleinleger werden in ein modulares Druckgießwerkzeug mit oberflächennaher Temperierung eingelegt und im Druckgießverfahren mit den Aluminiumlegierungen AlSi9Mn und AlMg5Si2Mn angegossen. Dabei ermöglicht der Versuchsaufbau durch die gezielte Variation der Prozessparameter Fließgeschwindigkeit, Werkzeug- und Gießtemperatur, Überströmvolumen und Gussdicke, die Untersuchung von unterschiedlichen Prozessbedingungen auf das Anbindungsverhalten der Werkstoffkombinationen. Zur Untersuchung der mechanischen Verbundeigenschaften werden Scherzugproben in Anlehnung an DIN EN 50124 hergestellt und geprüft. Dabei werden je nach Materialkombination, Prozessparameterwahl, Strukturierung, Ausrichtung der Strukturierung und Oberflächenbehandlung Scherzugfestigkeiten von über 100 MPa erreicht (Industriekleber erzielen Scherzugfestigkeiten zwischen 20 – 40 MPa). Des Weiteren werden zur genaueren Untersuchung der Verbunde die Verbundflächen mittels metallographischer Schliffbilder charakterisiert. In Abbildung 1 wird ein metallographisches Schliffbild eines spaltfreien AlMg5Si2Mn/DC04-Stahleinleger-Verbundes mit Hinterschnittstrukturen gezeigt.

Neben Metall-Metall-Hybriden bieten insbesondere auch Metall-Kunststoff-Hybride ein hohes Potential für Leichtbauanwendungen und Funktionsintegration. Nach dem aktuellen Stand der Technik werden Metall-Kunststoff Hybride durch das An-, Um- oder Hinterspritzen von metallischen Einlegeteilen im Spritzguss hergestellt. Bei den Metalleinlegern handelt es sich üblicherweise um Blechumform- bzw. Blechstanzteile, welche einer sehr eingeschränkten Gestaltungsfreiheit unterliegen und üblicherweise in Folge eine Vielzahl an Bearbeitungs- und Handlingschritten zu langen und damit kostenintensiven Prozesskette führen.

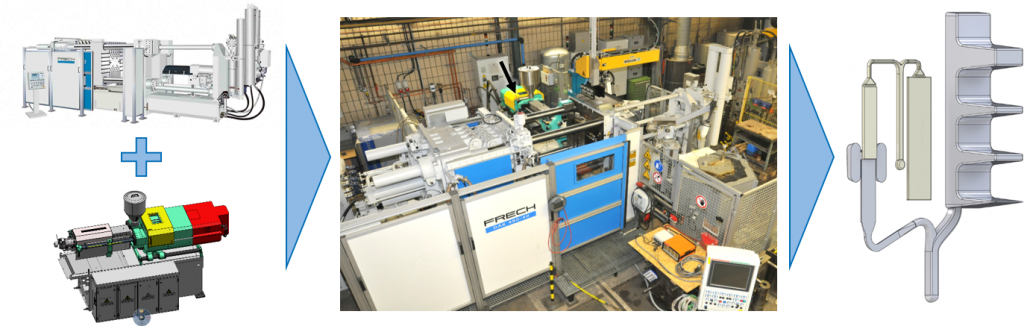

Das am GI entwickelte Mehrkomponenten Druckgießen (Multi-Component High Pressure Die Casting (M-HPDC)) bietet hingegen die Möglichkeit die urformende Verarbeitung von sowohl einer Metall- als auch einer Kunststoffkomponente in demselben Werkzeug und auf nur einer Fertigungsanlage zu realisieren. Das GI verfügt hierzu über eine Druckgießanlage vom Typ Frech DAK 450-40, welche um ein Spritzgießaggregat der Firma Arburg vom Typ Allrounder 570S erweitert wurde, sodass die urformende Verarbeitung beider Werkstoffe auf nur einer Anlage möglich ist. Die Fertigungszelle sowie das fertige Hybridbauteil sind in Abbildung 2 dargestellt.

Abbildung 2: Hybride Druckgusszelle sowie Metall-Kunststoff Überlappscherzugprobe mit Nebenkavitätten

Der M-HPDC-Prozess beginnt zunächst mit einem konventionellen Druckgießprozess, sodass zunächst die Al-Komponente erzeugt wird. Im Anschluss an eine kurze Kühlzeit wird das Werkzeug minimal geöffnet, sodass ein Schieber verfahren kann und somit eine weitere Kavität freigibt. Hierdurch kann unmittelbar nach dem erneuten Schließen die Kunststoffkomponente an das noch nicht vollständig abgekühlte Aluminiumbauteil angespritzt und ein Verbund erzeugt werden. Der so erzielte Verbund basiert auf einer Mikroverklammerung des Kunststoffes in der Oberfläche des Aluminiumsubstrates.

Gegenstand der aktuellen Forschung ist insbesondere die Quantifizierung unterschiedlicher Einflussgrößen auf die Verbundfestigkeit zwischen Aluminium und Kunststoff. Insbesondere die sehr unterschiedlichen Temperaturanforderungen bei der Verarbeitung der beiden Werkstoffe bedürfen hierfür ein sehr ausgeprägtes Prozessverständnis. Da sehr viele Einflussfaktoren (Sprühprozess, Zykluszeit, Prozesskontinuität, etc.) einen Einfluss auf den Temperaturhaushalt in der Kavität und im Aluminiumsubstrat nehmen, findet im Rahmen des DFG geförderten Exzellenzclusters „Internet of Production“ (IOP) eine umfassende Vernetzung der Fertigungszelle statt, die es zukünftig ermöglichen soll, basierend auf Maschinen- und Sensordaten Einfluss- und Störgrößen zu ermitteln.

Ein weiterer Ansatz zur Herstellung von Metall-Kunststoff-Hybriden wird im Rahmen des Projektes „MediMold“ (Metalldirekteinspritzen in Kunststoffbauteile aus Duro- und Thermoplasten) verfolgt, in dem die Herstellung von Hybridbauteilen bei der umgekehrten Gießreihenfolge der Kunststoff- und Metallkomponenten untersucht werde. Ziel ist es in Kunststoffkomponenten dünne, filigrane Metallstrukturen zu vergießen, die als Funktionsträger fungieren. Im Gegensatz zu Kunststoffen verfügen Metalle z.B. über hohe thermische und elektrische Leitfähigkeiten, ein ausgezeichnetes elektromagnetisches Abschirmungsverhalten sowie gute mechanische Eigenschaften bei niedrigen und erhöhten Temperaturen. Zusammen mit den Vorzügen von Kunststoffen (geringe Dichte, gutes Isolationsvermögen, etc.) können demnach multifunktionelle Bauteile designt werden, die die Vorteile beider Werkstoffklassen vereinen.

Analog zum M-HPDC stellen die unterschiedlichen Verarbeitungstemperaturen der Werkstoffklassen die zentrale Herausforderung bei der Verbundherstellung dar. Die Kunststoffkomponente darf durch die thermomechanische Belastung beim Druckgießprozess nicht bzw. nur unkritisch beschädigt werden, sodass die Funktionseigenschaften des Kunststoffes nicht beeinträchtigt werden. Daher wurden für die experimentellen Arbeiten mit Zinn- (SN100C) und Zinkschmelzen (ZL5) vergleichsweise niedrig schmelzende Metalle ausgewählt. Auf Seiten des Kunststoffes wurde mit spritzgegossenem PA6 (Ertalon® 6 PLA) ein Thermoplast mit einer relativ hohen Temperaturbeständigkeit eingesetzt.

Das Versuchskonzept basiert auf dem Vergießen von Zinn- und Zinklegierungsschmelzen mittels des Warmkammer Druckgießverfahrens in Kavitäten von Kunststoffplatten, die in ein modular ausgelegtes Werkzeug eingelegt werden. Die Einleger werden im Vorfeld mit einer definierten Frässtruktur versehen, wodurch sich verschiedene Hybridgeometrien herstellen lassen. So können Fließlängen-, Versteifungs-, Haftungs- und Schädigungsversuche sowie elektrische Leitfähigkeitsmessungen durchgeführt werden.

Metallographische Untersuchungen zeigen, dass sich durch die hohe Abkühlraten am Werkzeug und die thermische Trägheit des Kunststoffs filigrane Zinn- und sogar auch Zinklegierungsstrukturen herstellen lassen ohne den PA6-Kunststoff zu schädigen. In Kalt-(20°C)- und Heiß-(100°C)-3-Punkt-Biegeprüfungen kann zudem ein hohes Versteifungspotential durch die eingebrachten Zinkrippen im Vergleich zum PA6 nachgewiesen werden.

Die Ergebnisse der vorgestellten Projekte zeigen das hohe Potential der Verfahrensansätze für die Hybridfertigung auf. Es ließen sich in allen beschriebenen Prozessen Metall-Kunststoff- bzw. Metall-Metall-Hybride herstellen. Dennoch sind insbesondere bei den Metall-Kunststoff-Hybriden die Prozessfenster sehr klein und noch nicht alle Einflussgrößen quantifizierbar, sodass weiterhin Forschungsbedarf besteht. Dabei wird der Ansatz im Rahmen des „Internet of Production“ in laufenden und zukünftigen Hybrid-Forschungsarbeiten eine zentrale Rolle einnehmen. Bei den Metall-Metall-Hybriden hingegen, können bereits jetzt reproduzierbar Scherzugfestigkeiten von ca. 100 MPa erzielt werden, die etablierten Industrieklebern deutlich überlegen sind. Nichts desto trotz sind auch hier noch einige Fragestellungen unzureichend beantwortet, wie beispielsweise die die erforderlichen Temperaturen und Drücke, sodass anhand dessen Auslegungsrichtlinien für die Übertragung auf Realbauteile abgeleitet werden können.

Danksagung:

„Die Autoren danken der Deutschen Forschungsgemeinschaft für die freundliche Unterstützung im Rahmen des Exzellenzclusters Internet of Production (IoP).“ Projekt-ID: 390621612

Autoren:

Patrick Messer M.Sc.,

Florian Funken M.Sc,

Gießerei-Institut der RWTH Aachen