csi erschließt Potenziale von Formgedächtnislegierungen für die Automobilindustrie

Regelmäßig entdecken Chemiker, Physiker oder Materialwissenschaftler innovative Eigenschaften bestehender oder neu kombinierter Materialien. Oft können diese in der Praxis umfangreich genutzt werden und bestehende Mechanismen verbessern oder gar substituieren. So haben etwa Schwingquarze mechanische Uhrwerke ersetzt, Halbleiter die Röhrenelektronik verdrängt und LEDs den klassischen Röhrenbildschirm vergessen lassen. Ähnliches Potenzial steckt in Formgedächtnislegierungen. In der Medizintechnik ist das Material schon nicht mehr wegzudenken, und für die Automobilindustrie entwickeln unter anderem csi-Ingenieure gemeinsam mit Partnern interessante Lösungen.

Formgedächtnislegierungen – kurz FGL – sind Metalle wie beispielsweise Nitinol (Nickel-Titan), die sich nach einer Deformation an ihre ursprüngliche Form „erinnern“ und diese nach einem Energieeintrag wieder einnehmen können. Diese Eigenschaft wird als Formgedächtniseffekt bezeichnet und lässt sich nicht nur in Metalllegierungen beobachten sondern auch in Polymeren und Keramiken. Dabei unterscheidet man laut csi-Technologieexperte Daniel Gruner grundsätzlich drei Effekte: den 1-Weg-, 2-Wege- und Superelastizitäts-Effekt.

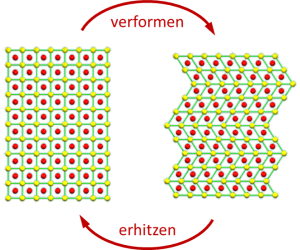

Wenn Formgedächtnislegierung ihre Form verändern, lösen sich die Gitterstrukturen des Werkstoffs nicht auf – sie klappen lediglich um. Dadurch treten keine realen Strukturversetzungen auf, was die schnelle Rückverformung in seine Grundform erst ermöglicht.

Der Ingenieur erklärt: „Das Material lässt sich im kalten Zustand bis zu einer Dehnung von rund acht Prozent pseudoplastisch verformen. Pseudoplastisch heißt, dass die Metallatome nicht diffundieren, sondern auf ihren Gitterplätzen bleiben und das Gitter lediglich umklappt. In welche Form das Material gebracht wird, ist beliebig. Erhitzt man die verformte FGL über ihre Umwandlungstemperatur, werden die Gitter der Legierung angeregt, in ihre antrainierte Grundform zurückzuklappen. Die FGL nimmt ihre ursprüngliche Form wieder ein.“ Dieses Verhalten wird auch 1-Weg-Effekt genannt. Nutzbar wird die Rückverformung allerdings erst, wenn mit ihr eine Kraft erzeugt werden kann. Je größer die pseudoplastische Verformung und je mehr das Material daran gehindert wird, seine ursprüngliche Form einzunehmen, desto höher ist die Kraft, welche aus der Bewegung gewonnen werden kann.

Der sogenannte 2-Wege-Effekt gleicht dem 1-Weg-Effekt mit dem Unterschied, dass das Material im kalten Zustand eine Vorzugsform besitzt. Wird die FGL aus ihrer Vorzugsform heraus erhitzt, klappen die Gitter in ihre eigentliche Grundform um. Kühlt das Material danach unbelastet ab, nimmt es seine Vorzugsform wieder ein. Nutzbar ist allerdings nur die Rückverformung in die eigentliche Grundform. Im kalten Zustand ist das Material aufgrund seiner Pseudoplastizität zu leicht verformbar, um nutzbare Kräfte erzeugen zu können.

Bei welcher Temperatur die Rückverformung stattfinden soll, lässt sich maßgeblich durch die Legierungszusammensetzung beeinflussen. Je höher der Nickelanteil, desto niedriger die Phasenumwandlungstemperatur. Die Temperatur wird dabei durch elektrischen Strom (Heizwiderstand) oder externe Heizelemente bzw. Heizmedien eingebracht.

Ein weiterer Effekt ist die Pseudoelastizität. Dabei befindet sich die FGL stets über ihrer Umwandlungstemperatur, die auch bei Raumtemperatur liegen kann. Dehnt man das Material über seinen real-elastischen Anteil von etwa 0,2 bis 0,5 Prozent hinaus, klappen die Gitter mit steigender Dehnung immer weiter um. Wird das Material wieder entlastet, schnappen die Gitter gummiartig zurück in ihre Grundform. Dieser Effekt funktioniert bis zu einer Dehnung von zirka sechs Prozent, was die Elastizität konventioneller Metalle bis zum zwanzigfachen übertrifft. Man spricht hier auch von Superelastizität.

Die Formgedächtnislegierung Nitinol wird bereits sehr erfolgreich in der Medizintechnik für sogenannte Stents – medizinische Gefäßstützen – eingesetzt.

In einigen Branchen werden FGL bereits sehr erfolgreich eingesetzt. So nutzt etwa die Medizintechnik die Superelastizität des Materials für sogenannte Stents – medizinische Gefäßstützen – die sich im kalten Zustand zusammenpressen und „minimalinvasiv“ in die betroffenen Blutgefäße implantieren lassen. Am Zielort entfalten sie sich bei Körpertemperatur zur gewünschten Form und halten verengte Blutgefäße (z.B. nach einem Herzinfarkt) wieder offen.

Vorteile für die Automobilindustrie in Sicht: Gewichtsersparnis, Bauraumreduktion, neue Funktionen …

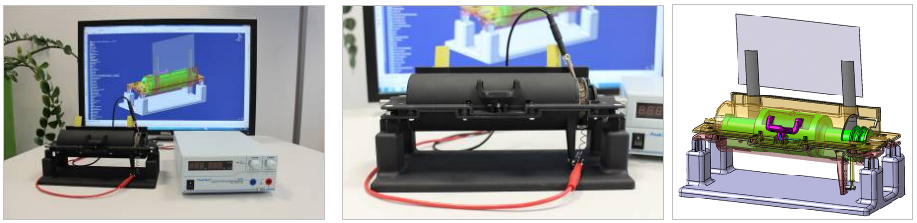

csi testet mit verschiedenartigen Versuchsaufbauten Einsatzbereiche und Potenzial von Formgedächtnislegierungen.

Auch für die Automobilindustrie sind vorteilhafte Einsätze diverser Formgedächtnislegierungen möglich. Diese zu erschließen, haben sich unter anderem Ingenieure von csi zur Aufgabe gemacht und mit einer Bachelorarbeit näher betrachtet. Christian Bender – mittlerweile festes Mitglied im Team Kinematik am csi-Standort Neckarsulm – führte eine Anwendungsanalyse für den Fahrzeuginnenraum durch und erarbeitete bereits erste konkrete Konzepte.

Daniel Gruner ist heute überzeugt, dass sich mit FGL bestehende Mechanismen vereinfachen und „sich künftig komplett neue Kinematiken realisieren lassen, die bis dato noch nicht denkbar waren.“ Grund ist vor allem die hohe Leistungsdichte des Materials. Ein Draht mit einem Durchmesser von 2 mm und einer Länge von 1 m könnte ein Gewicht von etwa 100 kg um 50 mm anheben. Bei einer Drahtmasse von lediglich etwa 20 g ergibt sich eine Leistungsdichte von 2326 W/kg. Im Vergleich dazu: Ein herkömmlicher Hubmagnet mit einem Hub von 50 mm und einer Hubkraft von 450 N wiegt mit etwa 30,5 kg das 1500-fache des FGL-Drahts und hat somit eine Leistungsdichte von lediglich rund 0,74 W/kg.

Mit einem selbst entwickelten und aufgebauten Prüfstand zeichnen die csi-Ingenieure Stellweg, Stellkraft und elektrische Spannung auf, um daraus Diagramme für die Aktorauslegung abzuleiten.

Formgedächtnisaktoren sind vor allem für geräuschlose Bewegungen mit begrenzten Stellwegen im Bereich von bis zu 16 mm bei einem 200 mm langen Zugdraht ohne Kraft- oder Wegübersetzungen geeignet. Die Stellkräfte und Stellwege können durch die Halbzeugform und das Wirkprinzip (Zug, Druck, Torsion, Schub und Biegung) maßgeblich beeinflusst werden. Auch hierzu ein Beispiel: Eine Schraubenzugfeder mit 20 Windungen, einem Drahtdurchmesser von 0,8 mm und einem mittleren Windungsdurchmesser von 5 mm kann ohne Probleme auf etwa 120 mm ausgezogen werden und somit einen Stellweg von ca. 100 mm leisten.

Die Vielfalt der Halbzeugformen ist groß. So werden neben Drähten und Drahterzeugnissen (Stents, Drahtfedern etc.) auch Bleche und Hülsen angewendet. Außerdem kann das Material 3D-gedruckt werden. Allen Formen ist gemein, dass der Bauraum – bei intelligenter Gestaltung der Kinematik – meist lediglich so groß ist wie der Formgedächtnisaktor selbst. Alles in allem sind somit extrem leistungsfähige, kompakte und leichte wie auch geräuschlose Kinematiken möglich.

csi hat inzwischen ein Konzeptergebnis der Bachelorarbeit weiter forciert. Dabei handelt es sich um ein Folien-OLED-Display, kurz FOLED, welches durch eine, auf dem 1-Weg-Effekt basierende FGL-Kinematik ausgerollt wird. Das Display könnte beispielsweise unter der Instrumententafel-Oberseite positioniert werden. Um die Anforderungen und technischen Machbarkeiten moderner OLED-Displays kennenzulernen, wurde zeitgleich zur FGL-Bachelorarbeit eine Abschlussarbeit zur FOLED-Technologie durchgeführt. „Somit konnten in dem forcierten Konzept gleich zwei neue Technologien betrachtet werden“, ergänzt Daniel Gruner zum Projekt.

Angeregt von den Konzeptergebnissen der beiden Abschlussarbeiten zu den Themen FGL und OLED, hat csi inzwischen ein Konzept weiterverfolgt und einen funktionsfähigen Prototyp gebaut: Ein Folien-OLED-Display (FOLED) wird über eine mit FGL angetriebene Rolle ausgerollt. Ziel der csi-Technologen ist es, die Vorteile beider Technologien in naher Zukunft im Fahrzeug nutz- und erlebbar zu machen.

Das Projekt ist aus dem Technologie-Team hervorgegangen und hat schnell Unterstützung durch Hannes Rogl, Leiter des Kinematik- und Mechatronik-Teams am Standort Neckarsulm gefunden. Die ersten 3D-Daten waren dank tatkräftiger Unterstützung von Sven Kübler aus dem Interieur-Team schnell erstellt. Das Wirkprinzip der geplanten FGL-Kinematik zeigte nach näherer theoretischer Betrachtung und praktischen Versuchen zwar noch Schwächen. Die Abstimmung mit den FGL-Spezialisten der Ingpuls GmbH aus Bochum half jedoch, schnell eine funktionierende Alternative zu finden:

csi arbeitet teamübergreifend intensiv an der Weiterentwicklung von Formgedächtnislegierungen. Dabei sind sich Christian Bender, Daniel Gruner, Sven Kübler und Hannes Rogl (v.l.n.r.) einig, dass das Material künftig auch die Automobilentwicklung in vielen Bereichen revolutionieren wird. Daniel Gruner ergänzt dazu: „Das Hauptpotential sehe ich in punkto Bauraum- und Gewichtseinsparung.“

Eine Schraubenzugfeder aus FGL wird durch zwei herkömmliche Schenkelfedern auseinandergezogen und um die Displayrolle gelegt. Beim Erhitzen der Feder zieht sich diese zusammen und dreht die Rolle aus eigener Kraft zurück. Dabei rollt sich das FOLED-Display von der Rolle ab. Während die ersten beiden Funktionsmuster im eigenen csi-3D-Drucker hergestellt wurden, unterstützte die Firma OHP GmbH aus Weilburg die Fertigung des ersten Systemprototyps. Somit ist das erste Etappenziel geschafft.

Jetzt geht es um die Optimierung des Konzepts. Daniel Gruner dazu: „Wir haben inzwischen die FGL-Feder so ausgelegt und validiert, dass sie den definierten Stellweg erreicht. Zusätzlich arbeitet aktuell einer unserer Bacheloranden an der Steuerung und Regelung der FGL-Aktoren. Im Rahmen der Abschlussarbeit bauen wir auch einen Prüfstand auf, mit dem wir über die Zeit Stellweg, Stellkraft und den elektrischen Widerstand aufzeichnen können. Wir lernen also stetig mehr über den Werkstoff und machen große Fortschritte.“

Weitere Informationen: www.csi-online.de