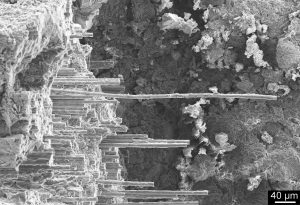

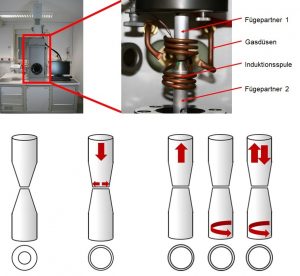

Abbildung 1: Aufbau des Grundversuchs zur Charakterisierung der Verbindung beim Walzplattieren (oben) ([Autoren] nach [Mik14]) und schematische Versuchsdurchführung (unten)

Stoffschlüssiges Verbinden durch Walzplattieren

Die hohen Anforderungen an moderne Bauteile, zum Beispiel im Bereich des Leichtbaus und der Energieeffizienz, können immer seltener durch monolithische Werkstoffe erfüllt werden. Hier greift das Walzplattieren als ein etabliertes Verfahren für das stoffschlüssige Verbinden verschiedener metallischer Werkstoffe an. Dies ermöglicht anwendungsgerechte Kombinationen physikalischer, chemischer oder mechanischer Werkstoffeigenschaften. In der Praxis werden allerdings Prozessgrenzen in Bezug auf kombinierbare Werkstoffe und realisierbare Schichtdickenverhältnisse beobachtet. So können stark unterschiedliche Festigkeiten der Verbundpartner oder ungünstige Schichtdickenverhältnisse zu stark unterschiedlicher Längung führen. Somit wird eine Verbindungsentstehung erschwert oder verhindert und es kann zu periodischem Aufreißen der schwächeren Schicht kommen. Um diese Zusammenhänge systematisch untersuchen und besser verstehen zu können, wurden am IBF realitätsnahe Simulationsmodelle und ein Grundversuch entwickelt, mit dem die Entstehung der stoffschlüssigen Verbindung entsprechend den Bedingungen im Walzspalt quantitativ nachvollzogen werden kann. Weiterlesen