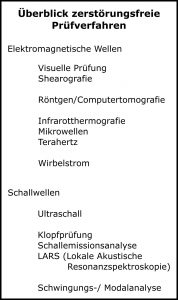

Abbildung 1: Überblick einer Auswahl an ZfP-Verfahren gruppiert nach zugrunde liegendem physikalischem Prinzip.

Zerstörungsfreie Materialprüfung

Die Verwendung von verschiedenen Methoden der zerstörungsfreien Prüfung (ZfP) ist aus der Qualitätssicherung heute nicht mehr wegzudenken. Die Vorteile hierfür liegen klar auf der Hand: Bauteile können während des Betriebs untersucht werden und können auch nach der Untersuchung – im Falle der Bestätigung von guter Qualität und Fehlerfreiheit – noch verwendet werden. Theoretisch ist dadurch auch die Prüfung von bis zu 100% der Bauteile möglich. In der Praxis wird dies aber nur bei hoch sicherheitsrelevanten Teilen (z. B. in Turbinen) aufgrund des Aufwandes durchgeführt. Im Allgemeinen wird eher eine stichprobenartige Prüfung oder die Prozessqualifizierung in der Herstellung genutzt.

Die gängigsten ZfP-Verfahren sind aus der Medizintechnik bekannt, da man natürlich auch hier „zerstörungsfrei“ bzw. ohne Eingriffe untersuchen möchte. Zu den ZfP-Verfahren zählen, neben der rein visuellen Prüfung, Verfahren wie die Röntgenprüfung und Computertomografie, die Untersuchung mit Ultraschall, Wirbelstrom, Mikrowellen und Terahertz, die Schallemissions- und die Schwingungsanalyse sowie die Thermografie (vgl. Abbildung 1).

Infrarotthermografie

Unter Infrarotthermografie, oder kurz Thermografie, versteht man die Untersuchung eines Objekts mithilfe einer Wärmebildkamera. Diese Kamera besitzt im Gegensatz zu normalen Video-/Digitalkameras einen Detektor, der im Infrarotwellenlängenbereich (700 nm – 1 mm) sensitiv ist. Verwendet wird für Thermografiekameras vor allem der Spektralbereich zwischen 1 und 14 µm unterteilt in drei Unterbereiche (kurzwellig SWIR, mittelwellig MWIR, langwellig LWIR). Dadurch entstehen drei Kameratypen, die je nach Anwendung ausgewählt werden können.

Die Thermografie nimmt sogar unter den verschiedenen ZfP-Techniken eine Sonderrolle ein. Sie ist zusätzlich zur Zerstörungsfreiheit in der Regel nicht nur kontaktfrei, sondern auch noch bildgebend und kann großflächig angewendet werden. Des Weiteren ist ein Messaufbau mit wenig Aufwand verbunden, da im Allgemeinen auch keine strahlenschutztechnischen Aspekte berücksichtigt werden müssen, wie z.B. bei der Röntgenprüfung und Computertomografie. Eine Ausnahme bildet hier die Verwendung eines Lasers im Rahmen der thermografischen Messung.

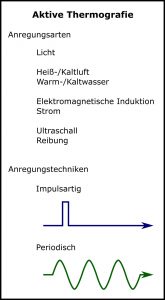

Abbildung 2: Überblick der Anregungsmöglichkeiten bei aktiver Thermografie.

Aktive Thermografie

Aus dem Alltag ist den meisten Menschen die Bauthermografie ein Begriff. Mit dieser kann man Häuser auf mögliche Wärmebrücken, Wasserschäden und schlechte Wärmeisolation untersuchen. Hier werden meist nur die Sonne oder verbaute Heizungen als Wärmequelle genutzt, um durch eine unterschiedliche Materialwärmeleitfähigkeit einen Temperaturunterschied zwischen verschiedenen Bereichen zu erzeugen. Da keine Wärme durch den Prüfer zusätzlich aktiv eingebracht wird, spricht man von passiver Thermografie.

Im Gegensatz dazu, wird bei der Untersuchung von Materialien und Bauteilen meistens die sogenannte aktive Thermografie genutzt. Hier erzeugt man durch verschiedene Wärmequellen einen Wärmefluss im Bauteil und kann aus der Temperaturverteilung an der Oberfläche Rückschlüsse auf das Innere des Bauteils oder sogar seine Materialzusammensetzung ziehen. Für die Einbringung von Wärme oder die Anregung gibt es verschiedene Möglichkeiten (vgl. Abbildung 2). Von Licht über Luft und Wasser bis hin zur Induktion oder Ultraschall kann alles für die Anregung genutzt werden. Jede dieser Anregungsarten kann dann noch mit zwei unterschiedlichen Techniken eingesetzt werden. Zum einen ein Impuls als eine kurze, einmalige Anregung, nach dem man den Abkling-/Abkühlvorgang beobachtet. Hier spricht man von Pulsthermografie. Zum anderen eine periodische Anregung als immer wiederkehrende gleiche Anregung über mehrere Zyklen, bei welcher man die Amplitude und den zeitlichen Versatz der Materialantwort analysiert. In Anlehnung an den Lock-in-Verstärker aus der Messtechnik wird diese Technik als Lock-in-Thermografie bezeichnet.

Durch den immer wiederkehrenden Wärmeeintrag ist die für die Prüfung nutzbare Eindringtiefe bei der Lock-in-Thermografie etwas höher als bei der Pulsthermografie. Letztere kann aber ihrerseits schnellere Prozesse besser abbilden bzw. Materialien mit hoher Wärmeleitfähigkeit genauer untersuchen. Durch die Wiederholung der Anregung ist die Lock-in-Thermografie um ein Vielfaches langsamer als die Pulsthermografie (Bis zu einer Stunde im Gegensatz zu wenigen Sekunden). In den meisten Fällen wird bisher nur eine qualitative Auswertung durchgeführt. Zum Beispiel, ob bei einer Turbinenschaufel die Kühlluftbohrungen offen/durchgängig sind oder doch geschlossen/verstopft und so eine erhöhte Temperatur im Betrieb entsteht. Oder es wird mit einer Referenzaufnahme eines guten Teils verglichen, ob Materialfehler vorliegen. Die Thermografie ist aber darüber hinaus auch in der Lage quantitative Aussagen zu liefern. Mithilfe von Bildverarbeitung können die Fehlergrößen bestimmt werden. Außerdem können mit geeigneten Auswertetechniken und theoretischen Modellen verschiedene Materialparameter, die Einfluss auf die Wärmeausbreitung haben, bestimmt werden.

Die Thermografie wird als oberflächennahes Verfahren bezeichnet, da nur ein geringer Teil des Volumens in Oberflächennähe – abhängig von der eingebrachten Wärmemenge und der Wärmeleitfähigkeit des Materials – untersucht werden kann.

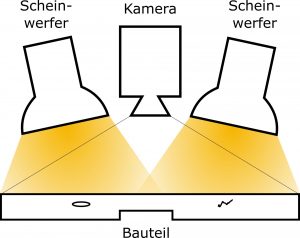

Abbildung 3: Aufbau einer typischen thermo-grafischen Messung mit optischer Anregung.

Blitzthermografie

Am häufigsten findet die optische Anregung, also die Anregung mithilfe von Licht, Anwendung in der Praxis. Hier kann ein Messaufbau sehr einfach gehalten werden und ist sowohl variabel als auch mobil. Für die optische Lock-in-Thermografie werden meistens Halogenstrahler genutzt. In den letzten Jahren wird aber auch die Verwendung von LED-Arrays und Lasern – zumindest im Laborumfeld – häufiger.

Für die optische Pulsthermografie werden üblicherweise Xenon-Blitzlampen, wie man sie vom Fotografen zur Bildausleuchtung kennt, genutzt. Daher wird diese Art der Thermografie auch als Blitzthermografie bezeichnet. Ein typischer Versuchsaufbau ist in Abbildung 3 dargestellt. Zusätzlich wird noch ein Computer zur Synchronisation der Anregung mit der Kamera und zur Aufzeichnung der Ergebnisse benötigt. Verwendet werden meist zwei Blitze, um eine gleichmäßige Ausleuchtung der Probe/des Bauteils sicherzustellen. Die Blitzdauer, also die Dauer der Beleuchtung, liegt meist zwischen

1 und 5 ms.

Der Aufbau für optische Lock-in-Thermografie ist analog. Hier werden meist Frequenzen zwischen 5 Hz und 0,001 Hz verwendet.

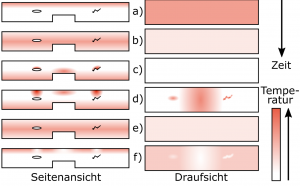

Abbildung 4: Wärmeausbreitung im Bauteil nach Anregung der Oberfläche zu verschiedenen Zeitschritten. Schematisch ist ein Bauteil zu sehen mit einer Delamination links und einem Riss rechts. Rot entspricht einem Bereich mit höherer Temperatur, weiß mit neutraler bzw. Raumtemperatur.

Es gibt neben der gezeigten Positionierung der Anregung und der Detektion auf derselben Seite des Bauteils (Messung in Reflexion) auch die Möglichkeit die Kamera auf der anderen Seite anzubringen (Messung in Transmission). Hierfür muss allerdings das Bauteil beidseitig zugänglich sein und eine Dicke aufweisen, bei der auf der Rückseite noch gut die Wärme nachgewiesen werden kann.

Abbildung 4 zeigt schematisch die Wärmeausbreitung in einem Bauteil nach Anregung der Oberfläche. Die Wärme kann dabei als Welle betrachtet werden, die auch an Grenzflächen reflektiert wird. Bei Defekten wie Delaminationen oder Rissen staut sich die Wärme, weil die Ausbreitung hier eingeschränkt ist. Damit werden im Thermogramm der Oberfläche Stellen mit erhöhter Temperatur sichtbar.

Blitzthermografie an Schichtsystemen

Ein wichtiger Anwendungsfall der quantitativen Blitzthermografie, der auch Gegenstand der aktuellen Forschung ist, liegt in der Untersuchung von Schichtsystemen. Ein Beispiel hierfür sind die keramischen Schutzschichten auf Turbinenschaufeln (thermal barrier coatings, TBCs), die dazu beitragen, dass Gasturbinen bei sehr hohen Temperaturen betrieben werden können.

Abbildung 5: Temperaturverlaufs nach Anregung einer Beschichtung auf einem Substrat für vier Fälle bei gleichem Beschichtungs- und Substratmaterial. Hellgrau: Beschichtung. Dunkelgrau: Basismaterial.

Hierfür zeichnet man mithilfe der Thermografiekamera flächig den zeitlichen Verlauf der Oberflächentemperatur des Bauteils auf. Abbildung 5 stellt schematisch den Temperaturverlauf von vier Fällen in doppelt logarithmischer Auftragung dar. A) und B) sind reelle Proben mit dünner bzw. etwas dickerer Beschichtung. C) und D) sind die Extremfälle für sehr dickes, einzelnes Material (Beschichtung bzw. Substrat) und entsprechen den Asymptoten einer normalen Messung mit einer Steigung von -0,5 nach der Wärmeleitungsgleichung. Der Punkt, an dem die Kurve jeweils nach unten knickt, ist dabei abhängig von der Schichtdicke der Beschichtung. Die Steigung danach von der Wärmeleitfähigkeit des Basismaterials. Mithilfe der numerischen Anpassung eines theoretischen Models auf Basis der Wärmeleitungsgleichung und verschiedener Auswertungsmethoden kann dann die Beschichtungsdicke und die Wärmeleitfähigkeit bestimmt werden.

Die Nutzung der Thermografie zur Untersuchung von Materialparametern ist besonders praktisch, da bereits in vielen Fertigungen Thermografiesysteme vorhanden sind und die Prüfung flächig und nicht nur punktuell erfolgen kann.

Autorin:

Julia Frisch, M. Sc.

Siemens AG, München und

Technische Universität München

https://www.zfp.tum.de/mitarbeitende/frisch-julia/

Mail: julia.frisch@ph.tum.de