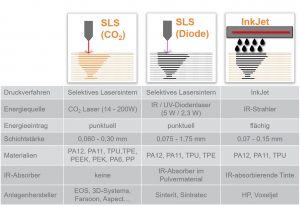

Mit additiven Fertigungsverfahren lassen sich aus virtuellen Modellen hochkomplexe, auf konventionellem Wege nicht herstellbare Bauteile werkzeuglos fertigen. Neben dem hohen Maß an Design- und Gestaltungsfreiheit ermöglichen diese Verfahren insbesondere die Realisierung individualisierter Produkte. Da einerseits die Verarbeitung anwendungsrelevanter technischer Kunststoffe möglich ist, andererseits die Prozessstabilität und die Reproduzierbarkeit der Bauteileigenschaften sich stetig verbessert und die Outputraten steigen, entwickelt sich die Additive Fertigung derzeit rasant von Rapid Prototyping hin zu Rapid Manufacturing Technologien. Maßgeblich beteiligt an diesem Wandel sind pulverbasierte additive Fertigungsverfahren. Merkmal dieser Verfahren ist der schichtweise Aufbau des Bauteils in einem Pulverbett. Die Bauteilherstellung erfolgt durch Auftragen einer dünnen Kunststoffpulverschicht auf ein Pulverbett und das anschließende lokale Verschmelzen der Pulverpartikel unter Wärmeeinwirkung. Schicht für Schicht werden so dreidimensionale Bauteile erzeugt. Das Pulverbett dient dabei gleichzeitig als Stützmaterial. Sind alle Schichten erstellt, wird das Pulverbett mit den Bauteilen abgekühlt, das lose Pulver abgetrennt und anteilig wiederverwendet. Weiterlesen

Kategorie: Fachartikel

Informative und spannende Fachartikel aus Werkstoffe in der Fertigung.

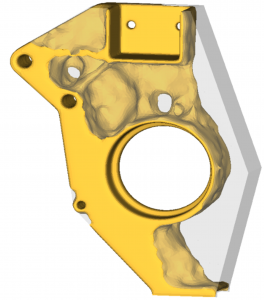

Optimierung der Materialausnutzung bei additiver Fertigung und Topologieoptimierung

Abbildung 1: : Bauraum und Designvorschlag

Additive Fertigung und Topologieoptimierung versprechen eine nachhaltige und ressourcenschonende Realisierung und Fertigung hochkomplexer Bauteile, um dies zu erreichen müssen jedoch konstruktive, als auch verfahrenstechnische Aspekte beachtet werden. Der vorliegende Artikel beschäftigt sich mit dem Einfluss der Supportstrukturen auf Materialeffizienz und Dauer des Fertigungsprozesses. Weiterlesen

Bio-basierte Additive für nachhaltige Kunststoffe

Dr. Diana Freudendahl, Dr. Ramona Langner, Dr. Heike Brandt

Maßgeschneiderte Kunststoffe sind heute extrem vielseitig einsetzbar, ihre Anwendungen reichen von Lebensmittelverpackungen, über dünne feuerfeste Dämmplatten und körperresorbierbare Nahtmaterialien bis hin zu Motorenaufhängungen im Automobil. Um diese Bandbreite an Anwendungen zu erreichen, werden Kunststoffe mit sehr unterschiedlichen, aber auch sehr spezifischen Eigenschaften benötigt. Ermöglicht wird diese Einstellung von Eigenschaften durch das Beimischen von Additiven und Füllstoffen. So werden beispielsweise Farbpigmente zum Einfärben genutzt; zur Erhöhung der Bruchfestigkeit können Glas- oder Carbonfasern sowie Nanomaterialien beigemischt werden, während Öle und Wachse die Fließeigenschaften während der Verarbeitung verbessern. Im Laufe der letzten Jahrzehnte kam es seitens der Verbraucher zu einem deutlich gesteigerten Interesse an Biopolymeren, weshalb zunehmend auch natürliche und biologisch abbaubare Zuschlagstoffe in den Fokus geraten. Auch die Umweltfreundlichkeit der jeweiligen Herstellungsmethoden für Additive, sowie des gesamten Herstellungsprozesses sind zu entscheidenden Aspekten geworden. Weiterlesen

Anti-Fogging- und Anti-Icing- Beschichtungen auf Polymerbasis

Dr. Heike Brandt, Dr. Diana Freudendahl, Dr. Ramona Langner

Im alltäglichen Leben ist Wasser fast allgegenwärtig, daher stehen viele Oberflächen gelegentlich oder permanent damit in Kontakt. Wechselt die wässrige Phase z. B. durch Temperaturänderung ihren Aggregatzustand, kann dies einerseits zu kleinen Unannehmlichkeiten, wie einem beschlagenen Badezimmerspiegel, führen. Andererseits sind aber auch deutlich signifikantere Einschränkungen zu befürchten, wie kritische vereiste mechanische Komponenten. Weiterlesen

Klimagas CO2 als wertvoller Rohstoff

Abbildung 1: Franziska Strube, wissenschaftliche Mitarbeiterin am Lehrstuhl für Umweltgerechte

Produktionstechnik, begutachtet die Pilotanlage zur adsorptiven CO2-Rückgewinnung.

CO2 ist das Gas, das unser Klima in Wallung bringt. Ohne CO2 jedoch wäre unsere Welt ein kalter Ort, nicht schön um hier zu leben. Aber: CO2 könnte sich auch zum Rohstoff für industrielle Produktionsprozesse entwickeln.

Die Zukunft hängt davon ab, was wir heute tun – Mahatma Gandhi

Der Begriff »Green New Deal« bezeichnet Konzepte, mit denen eine ökologische Wende der Industriegesellschaft eingeleitet werden soll. Mit Investitionen in grüne Technologien und nachhaltigen Lösungen wurde von der EU-Kommission ein Maßnahmenkatalog angestoßen, der neue Chancen für Unternehmen eröffnet und zu Europas neuer Wachstumsstrategie werden soll. Ein umfassendes Gesetzgebungsprogramm zu Energieversorgung, Industrieproduktion, Verkehr und Landwirtschaft soll Europa binnen 30 Jahren klimafreundlich gestalten. [2] Weiterlesen

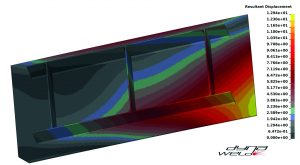

Stabile Fertigungsprozesse durch Beherrschung der Komplexität bei Werkstoffen

Bild 1: Bei der FEM-Simulation von Fertigungsprozessen sind werkstoffspezifische Materialkarten unverzichtbar (Quelle Fa. Dynaweld)

Allgemein werden in der heutigen Fertigung stabile Prozesse angestrebt, da sie eine Voraussetzung für Produktivität und Kosteneffizienz sind. Werkstoffe können dabei zugleich Erfolgsfaktor, beispielsweise durch überlegene Eigenschaften, und Störfaktor, beispielsweise durch Chargenschwankungen sein. Chargenschwankungen treten beispielsweise dann häufig auf, wenn der Hersteller eines Halbzeugs geändert wurde. Dies ist wiederum ein Beleg dafür, dass die Bestellvorschrift für das entsprechende Halbzeug nicht präzise genug gefasst war. Oft reichen die Angaben in Normen nicht aus, um stabile Prozesse zu gewährleisten. Besonders ärgerlich sind „metastabile“ Fertigungsprozesse. Sie laufen vermeintlich stabil und urplötzlich entstehen hohe Mengen an Ausschuss und/oder Nacharbeit. Eine mögliche Fehlerquelle ist dabei der Werkstoff. Weiterlesen

Der Lack als Werkstoff

Abb.1: Schäden durch Korrosion und Lackenthaftung lassen sich vermeiden

Die Oberflächenbehandlung ist ein entscheidender Schritt in der Fertigung, da über sie die finalen Eigenschaften des Werkstücks erzeugt werden, sowohl in ästhetischer Sicht, als auch in funktioneller Hinsicht und der Langzeit-Beständigkeit.

In der Fertigung spielt einerseits das komplexe Zusammenspiel zwischen den Materialeigenschaften des flüssigen Lackmaterials und des ausgehärteten Lackfilms und dem Beschichtungsprozess eine große Rolle. Andererseits wechselwirkt der Lack mit dem Grundwerkstoff, sodass bei den Fertigungsprozessen beides berücksichtigt werden muss. Weiterlesen

Metalinsen

Dr. David Offenberg, Dr. Ramona Langner, Dr. Diana Freudendahl

Metalinsen sind neuartige optische Bauteile, die Licht nicht wie herkömmliche Linsen fokussieren, sondern auf sogenannten Metaoberflächen beruhen. Dadurch können sie bis zu 1000-mal flacher ausfallen und zukünftig bisher unerreicht kompakte und leichte optische Systeme ermöglichen – möglicherweise sogar mit Auflösungen unterhalb der Wellenlänge.

Eine Metalinse besteht aus einem flachen lichtdurchlässigen Trägermaterial mit einer nanostrukturierten Oberfläche, die mehrere hundert Nanometer dick ist und sich aus unterschiedlich dimensionierten Elementen wie Säulen, Rillen oder Bohrungen von wenigen zehn bis hunderten Nanometern Durchmesser zusammensetzt. In den letzten Jahren gab es vor allem bedeutende Fortschritte bei der computerbasierten Berechnung solcher komplexer nanostrukturierter Oberflächen, mit denen die Ausbreitung des Lichts beeinflusst wird. So funktionieren experimentell demonstrierte Metalinsen nicht mehr nur im Bereich einer einzelnen Wellenlänge, sondern beispielsweise auch fast im gesamten sichtbaren Spektralbereich. Je nach Wellenlängenbereich, in dem eine Metalinse eingesetzt werden soll, werden für diese Metaoberflächen Materialien mit einem entsprechend geeigneten Transmissionsverhalten verwendet (z. B. Titandioxid, Siliziumnitrid oder Galliumphosphid im sichtbaren und Aluminiumnitrid im ultravioletten Spektralbereich sowie Chalkogenid-Legierungen im mittleren und Silizium im langwelligen Infrarotbereich). Weiterlesen

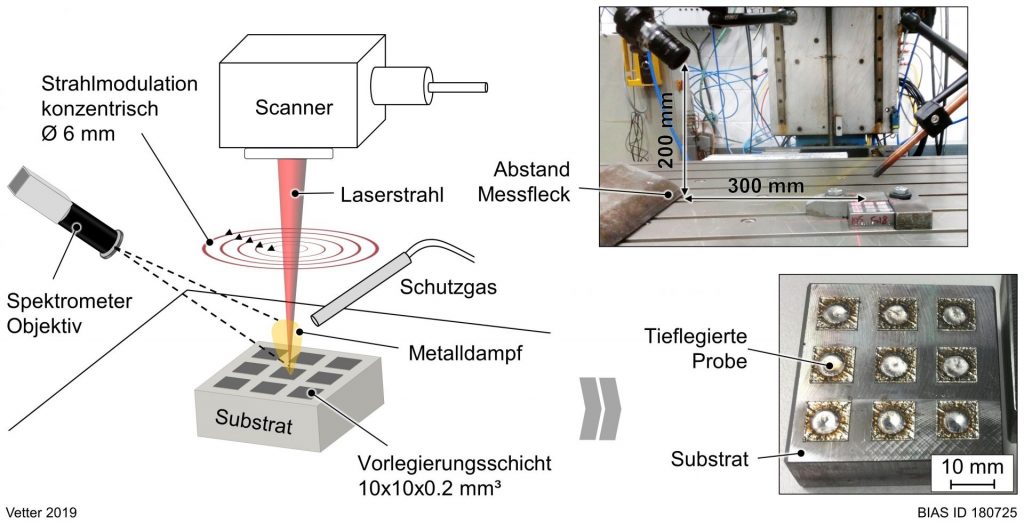

Qualitätssicherung mittels Spektroskopie bei der laserbasierten experimentellen Werkstoffentwicklung

Abstract

Die Entwicklung und Verfügbarkeit von Werkstoffen und den aus ihnen herstellbaren Werkzeugen und Produkten sind seit jeher die Basis für den technischen und sozialen Fortschritt. Nicht zuletzt für metallische Konstruktionswerkstoffe gilt jedoch, dass ihre Leistungsgrenzen in vielen Anwendungsgebieten bereits erreicht worden sind. Die zunehmenden Anforderungen an Eigenschaften und Qualität der Werkstoffe machen somit Innovationen in der Werkstoffentwicklung erforderlich. Mit der neuen Methode des Laser-Tieflegierens sollen die Grenzen der konventionellen Schmelzmetallurgie überwunden werden. Das Ziel dieser experimentellen Werkstoffentwicklung ist eine hochdurchsatzfähige und reproduzierbare Erzeugung von chemisch homogenen Legierungsvarianten. Die Beherrschung des Tieflegierprozesses hinsichtlich der Homogenität des Umschmelzbades ist hierfür ein wichtiger Schritt und soll mittels in-situ-Erfassung des Emissionsspektrums des prozessinduzierten Plasmas sichergestellt werden. In ersten Untersuchungen konnte gezeigt werden, dass der zeitliche Verlauf einer Chromlinie dafür geeignet ist, während des Umschmelzvorgangs die Veränderung des Elementgehaltes innerhalb des Umschmelzbades zu beobachten. So stellte sich beim Tieflegieren von einem Grundsubstrat aus unlegiertem Einsatzstahl 1.0401 mit einer vordeponierten Schicht aus einem pulverförmigen Edelstahl 1.4404 die Intensität der Chromlinie spätestens nach zwei Umschmelzvorgängen, was einer Dauer von 1,1 s entspricht, auf ein konstantes Niveau ein.

Bild 1: Laser-Tieflegieren mit Prozessüberwachung mittels Spektroskopie.

Von Instandhaltung zu Smart Maintenance – einer der primären Anwendungsfälle von Industrie 4.0

Der Industriestandort Deutschland befindet sich im Wandel. Neue, digitale Technologien ermöglichen es, Betriebs-, Zustands- und Ereignisdaten in stetig steigender Menge zu erfassen, aufzubereiten, zu analysieren und für die industrielle Anwendung nutzbar zu machen. Der Instandhaltung bzw. dem industriellen Service eröffnen sie das große Potential, eine bedarfsgerechte Verfügbarkeit von Maschinen und Anlagen datenbasiert effektiver und effizienter zu erreichen als bisher. Dieser Wandel, ergänzt durch organisatorische sowie kulturelle Anpassungsprozesse zur Nutzung neuer Technologien, kann als Transformation zur Smart Maintenance verstanden werden. Auf Basis von digitalen Daten und Erfahrungswissen wird mittels Smart Maintenance die selbständige Weiterentwicklung der Instandhaltungsorganisation angestrebt, mit dem Ziel, den größtmöglichen Wertbeitrag für das produzierende Unternehmen zu leisten.

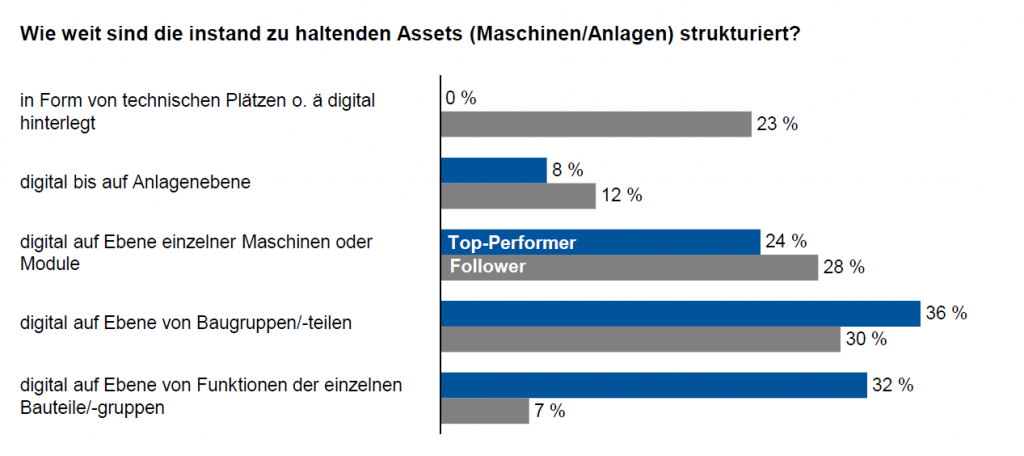

Top-Performer weisen einen höheren Detailgrad ihrer digitalen Anlagenstruktur auf als Follower

© FIR e. V. an der RWTH Aachen