Jährlich werden 450 Millionen Tonnen Plastik weltweit produziert. Ein zaghafter Ansatz, der Plastikplage Herr zu werden, ist PHA. Die drei Buchstaben stehen für Polyhydroxyalkanoate. Es sind Biopolymere und werden als Bioplastik bezeichnet, weil PHA ähnlich thermoplastisch verformbar ist wie Plastik aus fossilen Rohstoffen. „Aber das war es dann auch schon an Gemeinsamkeiten“, sagt Dr.-Ing. Sebastian L. Riedel, der zusammen mit Dr.-Ing. Stefan Junne an der Herstellung von PHA forscht. Und auch Bioplastik ist nicht gleich Bioplastik. „Die Hälfte der zwei Millionen Tonnen Bioplastik, die derzeit pro Jahr weltweit produziert werden, ist biologisch nicht abbaubar und die andere Hälfte teilweise nur schwer“, weiß Riedel. Da ist PHA aus anderem „Schrot und Korn“. Es wird im Wasser und Boden vollständig zu Kohlenstoffdioxid und Wasser abgebaut und ist für die Gesundheit mit keinem Risiko verbunden. Weiterlesen

Kategorie: Themen

Informative Beiträge zu dem Themen: Fertigung, Forschung, Oberfläche, 3D-Druck, Verbindungstechnik, Lufttechnik, Umwelttechnik, Werkstoffe und viele mehr.

Die zweite Haut? Saarbrücker Wissenschaftler erforschen ergonomische, tragbare Elektronik

Wissenschaftler der Universität des Saarlandes arbeiten daran, mobile Geräte über den menschlichen Körper zu bedienen, da dies im Vergleich zu Multi-Touch-Displays schneller und intuitiver möglich ist. Jedoch war bisher unklar, wie unterschiedliche Materialien die Wahrnehmung von Reizen auf der Haut veränderten und so auch den Tragekomfort beeinflussten. Die Forscher untersuchten daher, wie biegsam spezielle Folien sein dürfen, damit die Haut verschiedene Reize wahrnimmt. Die Informatiker der Saar-Uni kooperierten dafür mit Wissenschaftlern des Leibniz-Instituts für Neue Materialien. Ihre Ergebnisse wurden auf der renommierten „Conference on Human Factors in Computing Systems“ ausgezeichnet. Weiterlesen

Zuverlässige Leistungselektronik für die Elektromobilität

© Volker Mai/Fraunhofer IZM

Eingebettetes Silizium-Carbid auf dem Weg zur Serienproduktion in der Elektromobilität.

Silizium-Carbid wird seit mehreren Jahren in der Forschung als vielversprechendes alternatives Material in der Halbleiter-Branche getestet. Im Projekt SiC Modul wollen Forscherinnen und Forscher des Fraunhofer-Instituts für Zuverlässigkeit und Mikrointegration IZM gemeinsam mit ihren Partnern den Leistungshalbleiter auf den Weg zur industriellen Fertigung bringen und somit die Effizienz des Antriebssystems von Elektrofahrzeugen und damit auch ihre Reichweite weiter erhöhen. Weiterlesen

FIBERPOINT® ET G – jetzt auch in Grün

MM Photonics FIBERPOINT ET G

Neuer Fasertester zur Lokalisierung von Faserbrüchen, zur Faserbestimmung in Mehrkanalkabeln und für das „Multi Patching“

Der bewährte Fasertester FIBERPOINT® ET mit rotem Laserlicht ist ab sofort auch in einer Ausführung mit grünem Laserlicht als FIBERPOINT® ET G erhältlich. Faserbrüche in LWL-Kabeln mit blauem Schutzmantel werden genauer lokalisiert, da das grüne Laserlicht an der Bruchstelle besser durch den Schutzmantel erkannt wird. Weiterlesen

Kohlendioxidneutrale Kraftstoffe aus Luft und Strom

Weltweit erste integrierte Power-to-Liquid (PtL) Versuchsanlage zur Synthese von Kraftstoffen aus dem Kohlendioxid der Luft. (Foto: Patrick Langer, KIT)

Von der Bundesregierung gefördertes Kopernikus-Projekt P2X: Integrierte Versuchsanlage im Containermaßstab stellt Kraftstoffe aus Kohlendioxid der Luft und Ökostrom her

Die Sektoren Strom und Mobilität zu verbinden, kann einige Herausforderungen der Energiewende bewältigen: Ökostrom ließe sich langfristig speichern, Kraftstoffe mit hoher Energiedichte wären kohlendioxidneutral nutzbar. Wie Sektorenkopplung aussehen kann, haben Forschungspartner des Kopernikus-Projektes P2X nun auf dem Gelände des Karlsruher Instituts für Technologie (KIT) gezeigt und die ersten Liter Kraftstoff aus Kohlendioxid, Wasser und Ökostrom produziert. Sie integrierten in einer containerbasierten Versuchsanlage erstmals alle vier benötigten chemischen Prozessschritte zu einem kontinuierlichen Verfahren mit maximaler Kohlendioxidausnutzung und besonders hoher Energieeffizienz. Weiterlesen

Kostengünstigere Brennstoffzellen für Automobil und Flugzeug in Großserie

© Fraunhofer IPT

Geformtes Blechwerkstück: In ersten Tests formten die Aachener Ingenieure die erforderliche Oberflächenstruktur einer Bipolarplatte.

Ohne Abgase eine noch höhere Reichweite erzielen: Die Automobilindustrie und die Luftfahrtbranche setzen verstärkt auf alternative Antriebsformen und beziehen dabei auch wasserstoffbetriebene Brennstoffzellen in ihre Überlegungen ein. Damit die bislang hohen Herstellungskosten der Brennstoffzellen sinken und neue wasserstoff-elektrische Antriebe den Weg in den Markt finden, arbeitet das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen gemeinsam mit fünf Partnern aus Industrie und Wissenschaft im Forschungsprojekt »FlyGO« an neuen Konzepten und Systemen für die Großserienfertigung. Weiterlesen

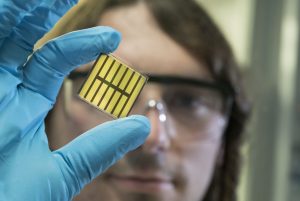

Tandemsolarmodule: Mehr Strom aus dem Doppelpack

Die Forscherinnen und Forscher im Projekt „Capitano“ entwickeln neue Materialien und Prozesse sowie Prototypen für Perowskit-Solarzellen und -module mit hohem Wirkungsgrad. (Foto: Markus Breig, KIT)

Halbleiter-Kombination aus Perowskit und CIGS verspricht Effizienzsteigerung in der Photovoltaik

Der Wirkungsgrad marktüblicher Solarmodule lässt sich nur noch begrenzt steigern. Deutlich mehr Potenzial bietet der Einsatz von zwei lichtaktiven Schichten in Tandemsolarmodulen. Der vielversprechenden Technologie könnte die Zukunft gehören. Im Projekt „Capitano“ kombinieren Forscherinnen und Forscher Dünnschichtsolarmodule auf Basis von Perowskit-Halbleitern mit Halbleitern aus Kupfer, Indium, Gallium und Selen (CIGS). Die Kombination ermöglicht höchsteffiziente Tandemsolarzellen mit einem Wirkungsgradpotenzial von über 30 Prozent bei allen Vorteilen der Dünnschicht-Technologie. Projektpartner sind das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) als Koordinator, das Karlsruher Institut für Technologie (KIT) und das Unternehmen NICE Solar Energy in Schwäbisch Hall. Weiterlesen

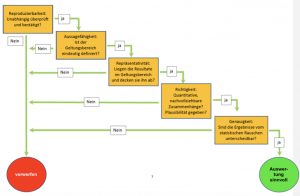

Wissenschaft als Basis politischer Entscheidungen: Ein Beispiel zur Prüfung von Studien auf Aussagefähigkeit

Ablaufdiagramm der CETS/ZVO-Prüfmethode für wissenschaftliche Arbeiten (Bild: Jacob tor Weihen, Posch, Zimmer)

Der Zentralverband Oberflächentechnik e.V. (ZVO) hat zusammen mit dem europäischen Oberflächenverband CETS einen Vorschlag erarbeitet, wie spezielle wissenschaftliche Arbeiten auch durch „Nicht-Experten“ im jeweiligen Fachgebiet beurteilt werden können. Im Folgenden wird eine aktuelle Studie zu Langzeitwirkungen von nanoskaligen Partikeln fünf wissenschaftlichen Kriterien unterzogen. Aufgrund der Ergebnisse ist die Frage nach der Eignung der Studie für politische Maßnahmen und Regelungen zu verneinen. Gleichzeitig wird gezeigt, dass diese Feststellung bereits für informierte Laien möglich ist. Weiterlesen

Metallogele

Dr. Ramona Langner, Dr. Heike Brandt, Dr. Diana Freudendahl

Gele werden bereits seit längerem als Werkstoffe genutzt und sind unter anderem für medizinische Anwendungen von Bedeutung. Sie bestehen aus einem dreidimensionalen Netzwerk, z. B. aus miteinander verknüpften Polymerketten, welches Partikel einer Flüssigkeit immobilisiert. Auf diese Weise werden Materialien erhalten, die sich durch das Netzwerk wie Festkörper verhalten, aber das spezifische Gewicht und bestimmte Eigenschaften der Flüssigkeit aufweisen. Als Metallogele werden Polymergele bezeichnet, die zusätzlich metallische Komponenten wie Metallkationen oder metallische Nanopartikel enthalten. Durch diese verändern sich einerseits Basiseigenschaften des Gels wie der Mechanismus der Gelbildung oder seine Festigkeit. Insbesondere aber ist das Ziel, gewebeähnliche, bioverträgliche Materialien mit zusätzlichen Funktionalitäten zu versehen, etwa der Absorption oder Emission elektromagnetischer Strahlung, besonderen elektrischen Eigenschaften, Magnetismus, antibakteriellen, speziellen katalytischen oder selbstheilenden Eigenschaften. Grundsätzlich unterscheidet man dabei zwei verschiedene Typen von Metallogelen: solche, bei denen metallische Komponenten wie Metallkationen Teil der Netzwerkstruktur sind, sowie solche, in die Metalle nachträglich eingebracht wurden oder in denen diese Teil der im Gel enthaltenen flüssigen Phase sind. Weiterlesen

BECHEM mit System – Aufeinander abgestimmte Prozessflüssigkeiten in der Metallbearbeitung erhöhen Sicherheit und Effizienz in der Fertigung

Teleskopzylinder an einem Mobilkran (unterer Bildteil)

Bild: i-Stock

Bei vielen Schleif- und Polierprozessen müssen perfekte homogene Oberflächenstrukturen geschaffen werden, so beispielsweise bei der Bearbeitung der Schneiden hochwertiger Messer und Scheren oder bei der Herstellung von Hydraulikkomponenten großer Ausleger von Mobilkranen, mit deren Hilfe tonnenschwere Objekte bewegt werden. Anspruchsvolle Schleif- und Polieroperationen für hochwertige Endprodukte benötigen die passenden Prozessfluide. Die Bearbeitungsmedien BECHEM Avantin 361-1 und 320-B sowie Berucool 4000 des Hagener Schmierstoffherstellers BECHEM bewähren sich in diesen Fertigungsprozessen schon seit langer Zeit. Weiterlesen