© Fraunhofer IMWS

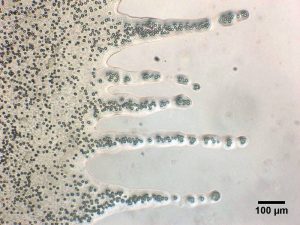

Biobasierte Laminate auf der Basis einer Polymilchsäure-Polypropylen-Matrix im Verbund mit unidirektional ausgerichteten Celluloseregeneratfasern in verschiedenen Aufbauten.

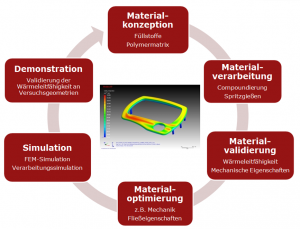

Autos sollen leichter und damit umweltschonender werden. Ein wichtiger Ansatz dabei ist es, metallische Bauteile durch Faser-Kunststoff-Verbunde mit gleicher Stabilität zu ersetzen. Ein Team des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) hat gemeinsam mit Partnern endlosfaserverstärkte Kunststoff-Verbunde entwickelt, die nicht nur sehr gute Leichtbau-Eigenschaften besitzen, sondern sogar auf Basis nachwachsender Rohstoffe hergestellt worden sind. Weiterlesen