Wasserstoff – Ein Winzling vor einer großen Karriere?

Wasserstoff wird künftig eine zunehmende Rolle in der Energiepolitik spielen. Um die Klimaziele zu erreichen, werden derzeit an vielen Orten Simulationen und Grundsatzversuche zum Ersatz nicht regenerativer Brennstoffe durchgeführt. Hierzu unterstützt das Bundesministerium für Bildung und Forschung zahlreiche Projekte wie beispielsweise das H2Giga – Leitprojekt [1]. Die Inhalte bilden den kompletten Lebenszyklus von Wasserstoff ab. Angefangen von der Herstellung über den Transport, die Lagerung und Verteilung bis zum Endverbraucher werden die unterschiedlichsten Aspekte beleuchtet und durchgespielt.

Da bei allen Szenarien Werkstoffe eine große Rolle spielen, richten sich derzeit viele Untersuchungen auf die Materialverträglichkeit in flüssigem (kryogenen) und gasförmigem Wasserstoff über einen breiten Temperatur- und Druckbereich.

Häufig werden bekannte Vorfälle aus der Vergangenheit zitiert, wo offenbar Wasserstoff durch Materialversprödung zu einem Versagen mit mehr oder weniger großem Schaden geführt hat, wobei hier unterschiedlichste Industriebereiche betroffen sind. Bild 1 zeigt ein Brückenversagen in Mexiko aus 2003, welches durch das Zusammenspiel von Korrosion und Wasserstoff ausgelöst wurde.

![Bild 1: Bauteilversagen infolge von Korrosion in Verbindung mit Wasserstoff [2]](https://werkstoffzeitschrift.de/wp-content/uploads/2022/05/Bild1-300x223.jpg)

Bild 1: Bauteilversagen infolge von Korrosion in Verbindung mit Wasserstoff [2]

Die heutigen Erkenntnisse über teils langjährige Erfahrungen mit Werkstoffen im Kontakt mit Wasserstoff lassen grundsätzlich das Urteil zu, dass es bei der Wahl des richtigen Werkstoffs (z.B. Verwendung stabiler austenitischer Stähle) keinerlei Probleme gibt.

Im Gegensatz dazu zeigen viele Untersuchungen unter Laborbedingungen einen teils erheblichen Einfluss von Wasserstoff auf kritische Materialeigenschaften (Duktilität, Zähigkeit, Schwingfestigkeit, Ermüdungsverhalten). Diese stehen somit im krassen Widerspruch zu den realen Beobachtungen.

Daher ist es bewährte Praxis, die Unempfindlichkeit gegenüber Wasserstoff durch geeignete Untersuchungen am jeweiligen (End)Produkt zu demonstrieren, um den sicheren Umgang mit Wasserstoff zu gewährleisten. Eine Aussage ausschließlich auf Basis der Laboruntersuchungen an Werkstoffproben, die in der Regel die lange Nutzungsdauer der Bauteile nicht abbilden können, gilt für die meisten Bauteilhersteller und -anwender als nicht ausreichend.

Wasserstoffversprödung: Ein Spielverderber?

Wasserstoff steht an erster Stelle im Periodensystem der Elemente. Aufgrund seiner Größe durchdringt es bereits bei Umgebungstemperaturen praktisch jedes Material, wobei die Diffusionsgeschwindigkeit hauptsächlich von der Art des Kristallgitters abhängt. Seine Anwesenheit fördert unterschiedliche Versprödungserscheinungen in bestimmten Metallen [3]. Dieser unerwünschte Effekt wird durch eine Verschlechterung der Materialeigenschaften wie beispielsweise der Duktilität und Zähigkeit messbar. Zugversuche mit kleinen Dehnraten, sog. „Slow Strain Rate Tests“ (SSRT) zeigen bei anfälligen Materialien einen deutlichen Unterschied in wasserstofffreien und -haltigen Atmosphären. Die vorherige Beladung der Proben mit Wasserstoff kann über die Gasphase (H2-Moleküle) aber auch in flüssiger Phase (als Ion) erfolgen. Der Datenbestand bei „Raumtemperatur“ ist beachtlich. In [4] werden ganze Werkstoffgruppen beschrieben und die Empfindlichkeit durch eine qualitative Einstufung vorgenommen. Dabei wird zwischen vernachlässigbar, gering, hoch, sehr hoch und extrem anfällig unterschieden.

Bei erhöhter Temperatur (z.B. 200-500 °C) wurden bisher noch keine SSRT-Daten gefunden. In [5] wird darauf hingewiesen, dass die Anfälligkeit für eine Wasserstoffversprödung mit zunehmender Temperatur verschwinden sollte. Dieser Hinweis deckt sich mit der allgemeinen Praxis, Stähle durch eine entsprechende Wasserstoffarmglühung bei Temperaturen um 300°C an Luft von Wasserstoff zu befreien. Diese Temperatur reicht offenbar aus, um interstitiell gelösten Wasserstoff, aber auch in Fallen („traps“) gebundenen Wasserstoff auszutreiben. Voraussetzung dafür sind aber die Wasserstoffpartialdruckverhältnisse. Glühungen in reinem Wasserstoff oder hochwasserstoffhaltigen Gasgemischen, wie sie z.B. bei der direkten Verbrennung von Wasserstoff/Luftgemischen in Motoren auftreten, sollten die Tendenz erheblich erschweren bzw. umkehren. Dieser Wasserstoff ist entweder herstellungsbedingt (z.B. Schmelz- und Gießprozesse), verarbeitungsbedingt (z.B. Schweißen, Beizen) oder einsatzbedingt (z.B. kathodische Schutzmaßnahmen) ungewollt in den Werkstoff eingebracht worden.

In der chemischen Industrie sind die Randbedingungen anders. Hier werden die Werkstoffe dem Wasserstoff unter den unterschiedlichsten Temperatur- und Druckbedingungen ausgesetzt (vgl. Haber-Bosch-Verfahren). Die Werkstoffverträglichkeit wird i.d.R. mittels Nelson-Diagrammen abgeschätzt [6]. Allerdings werden Schäden durch Wasserstoff (HTHA = High Temperature Hydrogen Attack) mit der (chemischen) Reaktion mit Kohlenstoff unter Bildung von Methan diskutiert, das wiederum zur Bildung von Mikrorissen im Material führt. Der Verlust von Kohlenstoff durch Methanbildung oder Entkohlung in oberflächennahen Bereichen führt außerdem zu einer signifikanten Abnahme der Festigkeit, Duktilität und Zähigkeit [7].

Die Vergangenheit hat gezeigt, dass die Einsatzgrenzen für bestimmte Stahlsorten immer wieder Grund für Sicherheitsdiskussionen ergaben. Nicht neu aber derzeit stark im Trend sind die Bemühungen, Wasserstoff als nicht kohlenstoffhaltige Energiequelle zu fördern. Überlegungen, Wasserstoff in Brennstoffzellen zur Erzeugung von Strom und Abwärme zu nutzen, sind Gegenstand einer Vielzahl intensiver Entwicklungen. Parallel erlebt auch die direkte Verbrennung von Wasserstoff in Motoren eine Renaissance. Immerhin gab es u.a. bereits um die Jahrtausendwende Aussagen, dass im Jahr 2020 etwa 50% der neu zugelassenen KFZ wasserstoffbetrieben sein werden [8]. Die physikalischen Bedingungen bei der direkten Verbrennung von Wasserstoffen erstrecken sich über einen weiten Temperaturbereich. Bei Nichtbetrieb muss sogar mit Kondensation von Wasser oder im schlimmsten Fall auch mit einer Erstarrung (Eisbildung) im Zylinderraum gerechnet werden.

Im Gespräch mit Motorenentwicklern wird häufig das Phänomen der Wasserstoffversprödung zitiert. Offensichtlich kann diese unter tiefen Temperaturen auftreten, im Betrieb (bei hoher Temperatur) kann aufgenommener Wasserstoff wieder ausgetrieben werden, falls die oben beschriebene irreversible Methanbildung ausgeblieben ist. Welche Eigenschaftsveränderungen durch die Reaktion mit Kohlenstoff zu erwarten sind, ist u.a. abhängig vom Werkstoff und dessen Zusammensetzung. Insbesondere fehlt noch der Beweis, ob ein Rückgang der Duktilität bei Temperaturen im Bereich 200-400°C in Wasserstoff durch SSRT-Versuche nachweisbar ist.

Materialien und offene Fragen

Eine interessante Alternative zu den bisher genutzten Werkstoffen könnten Kupferbasislegierungen auf Basis von Kupfer-Beryllium oder Kupfer-Nickel-Zinn sein, die bereits heute in Kleinserien, z.B. im Rennsport, für motornahe Bauteile verwendet werden. Bauteile wie Kolbenringe, Ventilsitze oder -führungen erfordern höchste Festigkeiten in Kombination mit einer guten Verschleißbeständigkeit sowie eine deutlich besseren Wärmeableitung [9]. Zudem bieten diese Werkstoffe Vorteile im Hinblick auf deren Schmiereigenschaften, die für Wasserstoffverbrennungsmotoren an Wichtigkeit zunehmen werden, da bei diesen die schmierenden Russpartikel aus der Benzin- und Dieselverbrennung fehlen, was mit einer höheren Reibung der Motorkomponenten untereinander einhergeht.

In verschiedenen Publikationen werden Kupferbasiswerkstoffe fälschlicherweise als empfindlich gegenüber einer Wasserstoffversprödung beschrieben. Gemeint wird hier eigentlich das Phänomen der Wasserstoffkrankheit, welche sich grundlegend von der Wasserstoffversprödung unterscheidet. Die Wasserstoffkrankheit beschreibt die chemische Reaktion von Wasserstoff mit in sauerstoffhaltigen Kupfersorten gebundenem Sauerstoff zu Kupfer und Wasser und tritt bei den allermeisten Kupferbasislegierungen, in denen die Sauerstoffgehalte sehr gering sind oder der Sauerstoff über andere Elemente abgebunden ist, nicht auf. Dies gilt auch für die oben genannten hochfesten Cu-Be- und Cu-Ni-Sn-Legierungen.

Sehr vorteilhaft ist hingegen, dass der Wasserstoff im Kristallgitter des Kupfers nahezu unlöslich ist, was dazu führt, dass aus früheren und aktuellen Anwendungen bislang keine Schadensfälle infolge wasserstoffbedingter Risse bekannt sind [10]. Auch in der Literatur sind keinerlei Versagensfälle von Bauteilen aus Kupferbasiswerkstoffen beschrieben.

Aus früheren Untersuchungen im Zusammenhang mit der Sauergasbeständigkeit wurde die Beständigkeit der oben genannten hochfesten Kupferbasiswerkstoffe gemäß NACE MR 0175 gegenüber Wasserstoff auch in Gegenwart von Schwefelwasserstoff (H2S fördert die Wasserstoffaufnahme) getestet und bestätigt [11]. Da es hier um die Beständigkeit durch ungewollte Wasserstoffaufnahme handelt, sind die Partialdruckhöhen, Temperaturen und die chemische Umgebung grundsätzlich verschieden.

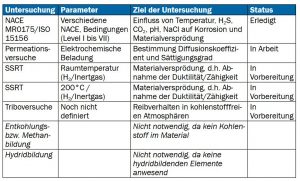

Um die Frage zu klären, ob eine Wasserstoffversprödung bei höheren Temperaturen (z.B. 200 °C) überhaupt auftreten kann, werden derartige Untersuchungen derzeit durchgeführt. Permeationsmessungen zur Bestimmung des Diffusionskoeffizienten sowie das Langzeitverhalten in verschiedenen wasserstoffhaltigen Gasmischungen sollen den Einfluss von Oberflächenreaktionen (z.B. Entkohlungseffekte) zeigen. Das sich derzeit in der Bearbeitung befindliche Untersuchungsprogramm zeigt Bild 2. Über die Ergebnisse der Untersuchungen wird zeitnah informiert.

Bild 2: Untersuchungsprogramm für hochfeste Kupferbasiswerkstoffe

Literaturverzeichnis

[1] https://www.wasserstoff-leitprojekte.de/leitprojekte/h2giga

[2] Jürgensen, J.; Pohl, M.: Hydrogen – Challenges for Materials. A Systematic Overview, DGM Materials Week 2021, 07.-09.09.21

[3] Zauchner, T.: Diffusion von Wasserstoff in Reineisen, Diplomarbeit, Universität Leoben, 2015

[4] Lee, J.A.: Hydrogen Embrittlement, NASA/TM-2016-218602

[5] Anderson, T.L.: 3rd edition Fracture Mechanics, Fundamentals and Applications, S. 535

[6] Korrosionsschadenkunde, Springer Verlag, 1998, S. 492

[7] Risky Business – Inspection Options for Mitigating High Temperature Hydrogen Attack, By: Chris Jones – Quest Integrity, Charles Thomas – Quest Integrity, and David Keen – Incitec Pivot Limited, https://www.questintegrity.com/articles/risky-business-managing-htha?preview=1

[8] https://www.ingenieur.de/technik/fachbereiche/fahrzeugbau/das-wasserstoff-zeitalter-autos-startet-serien-pkw-bmw

[9] Frehn, A.; Greschner, U.; Mack, S.: Moderne hochfeste Kupferbasislegierungen für automotive Anwendungen, Kupfersymposium 2021, 24.-25.11.2021

[10] Paatsch, W.: Einfluß des Wasserstoffs bei galvanischen Prozessen, Wasserstoff und Korrosion, Irene Kuron, Bonn, 2000, S. 273 – 294

[11] NACE MR 0175; Petroleum and natural gas industries – Materials for use in H2S-containing environments in oil and gas production, Beuth-Verlag

Ansprechpartner:

Dr. Andreas Frehn, Dr. Klaus Ohla

Materion Brush GmbH,

Motorstraße 34,

70499 Stuttgart,

andreas.frehn@materion.com

+49 (0)173 271 7934