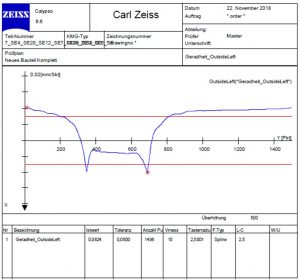

Abbildung 1: Beispiel des virtuell gefertigten digitalen Schattens mit virtuellen Macken auf der Oberfläche

Von Christian Brecher, Marian Wiesch, Stephan Neus, WZL der RWTH Aachen

Mit zunehmendem Digitalisierungsgrad fertigender Unternehmen wächst die verfügbare Datenbasis kontinuierlich. Die aggregierten Fertigungsdaten können, angereichert mit Domänen- bzw. Prozesswissen, zur Steigerung der Anlagenverfügbarkeit und Produktivität eingesetzt werden. Sie bieten darüber hinaus Potenziale für weitreichende Evaluationmethoden und können Einzug in die moderne Qualitätsüberwachung und -protokollierung halten.

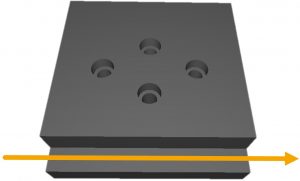

In der industriellen Praxis erfolgt die Bestimmung von Maß-, Form- und Lageabweichungen gefertigter Bauteile häufig mithilfe taktiler oder optisch-berührungsloser Messprinzipien. Die erzielte Qualität von Bauteilen wird im Anschluss an die Fertigung gemessen. Dabei stellt das Koordinatenmessgerät mit weltweit mehr als 100.000 im Einsatz befindlichen Anlagen eines der am weitest verbreiteten Messmittel der modernen Fertigungsmesstechnik dar. Bis zur Erstellung eines Messprotokolls, also dem Vergleich von Messelementen mit definierten Prüfmerkmalen, pausiert die Fertigung nicht. Totzeiten zwischen der Fehlerentstehung und Fehlerkorrektur sowie weitere fehlerhafte Teile sind die Folge. Zudem ist eine eindeutige Zuordnung der Fehlerursache anhand des Messberichts zu einem Prozessschritt oder gar einem NC-Satz aktuell nicht möglich. Diesem Problem kann mit prozess-paralleler Qualitätsermittlung und Fehlerursachenanalyse begegnet werden. Dem Trend von Industrie 4.0 folgend können verfügbare Daten aus dem Produktentstehungsprozess angereichert und zur Beurteilung der Fertigungsqualität heranzogen werden.

Virtuelle Fertigung

Um den zeitlichen Delay zwischen der Fertigung und der anschließenden Vermessung zu verkürzen, wurde am Werkzeugmaschinenlabor WZL der RWTH Aachen ein parallel zum Prozess agierender virtueller spanender Fertigungsprozess entwickelt. Als Informationsgrundlage werden steuerungsinterne Daten aus einer entsprechenden Fräsmaschine genutzt, um die virtuelle Fertigungssimulation mit den entsprechenden Daten zu versorgen. Dazu werden die in der Maschine verbauten und unter anderem für den Regelkreis arbeitenden Messsysteme angesteuert und ausgelesen. Konkret werden neben dem Zeitstempel die Positionsdaten der verschiedenen Verfahrachsen, die Hauptspindeldrehzahl und die momentenbildenden Ströme der Hauptspindel- und Vorschubachsen mit einer Frequenz von 500 Hz (Interpolatortakt der genutzten NC-Steuerung) aufgezeichnet und weiterverarbeitet. Parallel dazu werden der aktuelle NC-Satz und entsprechende Events, bspw. ein Werkzeugwechsel in der Maschine, aufgezeichnet. Im Anschluss werden die aufgezeichneten Daten vorverarbeitet, gefiltert und über entwickelte Modelle angereichert und veredelt. Beispielsweise können aus den Positionsdaten und dem zugehörigen Zeitstempel die Achsgeschwindigkeiten und -beschleunigungen berechnet werden. Des Weiteren liefern die Positionswerte der verschiedenen Wegmesssysteme entlang einer der verschiedenen Vorschubachsen auf Basis eines Modells eine Vorhersage der statischen Prozesskraft zum aktuellen Zeitpunkt.

Kern der virtuellen Fertigungssimulation mit realen Daten aus der NC-Steuerung des betrachteten Fräszentrums ist die Materialabtragssimulation des zu fertigenden Werkstücks. Anhand der Simulation wird der Werkzeugeingriff und damit der Materialabtrag auf Basis von Ist-Daten simuliert, sodass ein digitaler Prozessdatenzwilling des zu fertigenden Werkstücks entsteht. Neben der Nutzung der maschineninternen Messsysteme, die das reale Verhalten der NC-Steuerung wiedergeben, werden weitere Modelle genutzt, um den realen Pfad des Tool Center Points (TCP) zu simulieren.

Im Vorfeld der Simulation wird die jeweils betrachtete Maschine geometrisch und statisch vermessen. Aus der geometrischen Vermessung wird ein entsprechendes Geometriemodell parametriert, welches die Positions- und Lagefehler der Werkzeugmaschine beschreibt und diese als zusätzliche Fehlerabweichungen dem jeweiligen TCP-Pfad zuschreibt. Daneben simuliert das eingemessene statische Verhalten der Maschine die kraftbedingte Werkzeugdurchbiegung während des Materialeingriffs. Da das betrachtete Positionsmesssystem der Maschine oberhalb des betrachteten TCP liegt, wird die Werkzeugdurchbiegung und die damit einhergehende Pfadabweichung nicht über die maschineninternen Rohdaten erfasst, sondern über das entsprechende Modell simuliert.

Thermische und dynamische Effekte werden aktuell in der virtuellen Fertigung nicht berücksichtigt. Um das entsprechende Potenzial der virtuellen Fertigung zu zeigen, wurde das hier betrachtete Beispiel bewusst unter dynamisch und thermisch stabilen Bedingungen gefertigt.

Ergebnis der virtuellen Fertigung ist ein digitaler Schatten des Werkstücks auf Basis von Ist-Daten in Verbindung mit nachgelagerten Modellen. Dieser digitale Schatten kann prozessparallel zur Erhöhung der Prozesstransparenz und zur direkten Abschätzung von Prozessinstabilitäten und Restpotenzial analysiert und vermessen werden, Abbildung 1.

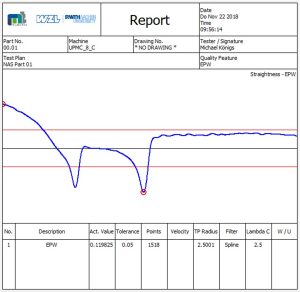

Abbildung 2: Betrachtetes Bauteil zum Zeigen des Potenzials des hier vorgestellten Ansatzes

Im Folgenden wird anhand eines real und virtuell gefertigten C45-Stahlblocks die virtuelle Qualitätssicherung bei der Fertigung einer Seitenflanke mit einem Schaftfräser demonstriert, Abbildung 2.

Dazu wird während der Fertigung der Vorschuboverride verändert und der Vorschub reduziert. Das führt zu einer Minimierung der Prozesskraft und der statischen Abdrängung. Die gefertigte Flanke wird auf einem Koordinatenmessgerät auf Geradheit geprüft. Entsprechend der Veränderung am Vorschuboverride ist eine lokale Veränderung im Geradheitsmessschrieb zu erwarten. Ziel ist es, diese Veränderung im Geradheitsmessschrieb auch am virtuell gefertigten Bauteil zu zeigen.

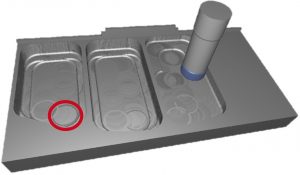

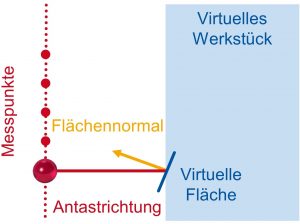

Abbildung 3: Funktionsweise des genutzten Messalgorithmus in der virtuellen Qualitäts-sicherung

Virtuelle Qualitätssicherung

Die virtuelle Vermessung benötigt zur Beschreibung der Messelemente und deren Lage auf dem Bauteil entsprechende Informationen aus einem Koordinatenmesssystem bzw. eine Beschreibung der Messung über ein sog. Messprogramm. Sobald die Messpunkte mit den entsprechenden Lagesollwerten und Sollantastrichtungen aus den zur Verfügung gestellten Input-Files extrahiert sind, können diese Informationen für den eigentlichen Messalgorithmus genutzt werden, welcher in Abbildung 3 dargestellt ist.

Die Sollmesspunkte bilden in diesem Beispiel entlang der gefertigten Flanke eine Gerade mit den entsprechenden Antastpunkten. Pro Messpunkt geht ein Strahl in die Richtung des virtuellen Bauteils. Der digitale Schatten des Werkstücks besteht aus kleinen infinitesimalen Flächen auf der Oberfläche, die je nach Materialabtrag verschiedene Positionen abhängig vom simulierten TCP-Pfad einnehmen. Sobald eine der Flächen von einem der Messstrahle, welche aus dem Messpunkt mit entsprechender Antastrichtung resultieren, getroffen wird, ergibt sich ein Schnittpunkt zwischen der Fläche und dem Strahl. Dieser Punkt spiegelt den Berührpunkt eines realen Messtasters mit dem real gefertigten Bauteil wider. Das Flächennormal der angetasteten Fläche ergibt die gemessene virtuelle Antastrichtung des virtuellen Messtasters. Für jeden Messpunkt wird dieser Vorgang wiederholt. Zwischen den Messpunkten können zusätzliche Messpunkte eingefügt werden, die durch die lineare Interpolation zwischen zwei bekannten Messpunkten generiert werden. Zum Ende einer Messung werden die gemessenen bzw. berechneten Schnittpunkte mit den Flächen über die Anzahl der Messpunkte aufgetragen und nach DIN EN ISO 16610-21 gefiltert.

Zusätzlich werden Ausreißer eliminiert. Ergebnis sind die von einem KMG bekannten Messschriebe. Ziel ist es im Folgenden, die Aussagefähigkeit und Potenziale der virtuellen Vermessung im Vergleich zur realen Messung zu evaluieren. Zur Validierung wird das im Vorfeld bereits vorgestellte Werkstück definiert, Abbildung 2, und ein zugehöriges Messprogramm erstellt, welches die Geradheit an der gefertigten Flanke misst. Während der Fertigung der Flanke wird der Vorschuboverride zweimal bis hin zum Stillstand minimiert. Dadurch verringert sich die statische Prozesskraft auf das Werkzeug, was zu einer deutlichen Abnahme der statischen Abdrängung am Werkzeug und damit zu einer geringeren Abweichung des TCP-Pfad führt. Die beiden Stellen der Vorschubänderung sind sowohl im realen Messschrieb, Abbildung 4, als auch im virtuellen Messschrieb, Abbildung 5, an den Peaks zu erkennen.

Die Toleranz der Geradheit der realen Messung liegt bei 0,0824 mm, die Toleranzabweichung der virtuellen Vermessung bei 0,119825 mm. Bezogen auf die Toleranzwerte kommt es für den konkreten Anwendungsfall bei diesen Ergebnissen zu einer guten Vergleichbarkeit zwischen den beiden Messverfahren. Ebenfalls ähnelt sich der Verlauf der beiden Geradheitslinien aus der virtuellen und realen Messung und zeigt auch hier eine gute Vergleichbarkeit.

Die reale als auch virtuelle Messung im Rahmen der Qualitätssicherung in der spanenden Fertigung zeigen eine hohe Übereinstimmung, sodass die Anwendbarkeit des Verfahrens nachgewiesen werden kann. Der Nachweis an weiteren Messelementen, z. B. Rundheit, führt zu ähnlichen Ergebnissen. Schwächen des Modells sind dann zu erwarten, wenn die vorherigen Modelle (z. B. Kraftmodell zur Berechnung der statischen Abdrängung des Werkzeugs) zur Berechnung des realen Werkzeugpfades auf Basis der aufgezeichneten steuerungsinternen Daten für eine unbekannte Bearbeitung ungenau werden. Als letztes Glied in der Messkette werden solche Fehler aus vorherigen Berechnungen mitgeschleppt und fließen in die virtuelle Vermessung mit ein. Für das Validierungsbeispiel ist daher ein Bearbeitungsbeispiel gewählt worden, indem die zuverlässige Aussagefähigkeit vorheriger Modelle nachgewiesen werden konnte.

Zusammenfassung

Die umfangreiche Datenbasis entlang der digitalen Prozesskette zerspanender Fertigungsprozesse kann für eine prozessparallele Qualitätskontrolle erfolgreich genutzt werden. Durch eine gestalterische Kombination von modernen, datengetriebenen Analysemethoden mit domänenspezifischem Fertigungswissen entsteht ein digitaler Schatten des Werkstücks. Mit nachgelagerten Modellen können bereits während oder unmittelbar nach der Bauteilfertigung Informationen über die erzielte Qualität abgeleitet werden. Insbesondere für Serienprozesse mit durchgängigen Dokumentationsanforderungen bietet die prozessparallele Qualitätskontrolle hohes Potenzial zur Optimierung der Wirtschaftlichkeit.