Seit Anfang 2020 liefert ein öleingespritzter Schraubenkompressor vom Typ GA 15 VSD+ FF von Atlas Copco, die notwendige Druckluft für die Fräs- und Arbeitsprozesse. Das VSD steht für Drehzahlregelung beziehungsweise Variable Speed Drive, das FF kennzeichnet die „Full-Feature“-Variante, die bereits ab Werk mit einem Kältetrockner ausgerüstet ist. Die 15 kW starke Maschine ist luftgekühlt, benötigt nicht mehr Stellfläche als ein Kühlschrank und arbeitet besonders geräuscharm. (Bild: Atlas Copco)

Auch in kleinen Unternehmen lohnt es sich, Druckluft möglichst sparsam und CO2-neutral zu erzeugen. So ist es JH Maschinenbau in Georgensgmünd durch den Umstieg auf einen drehzahlgeregelten Schraubenkompressor gelungen, den Energiebedarf für die Druckluftproduktion um mehr als 20 % zu reduzieren. Der CNC-Fertiger setzt eine hocheffiziente Maschine aus der neuen GA-VSD+- Serie von Atlas Copco ein.

„Dass Druckluft teuer ist und deshalb möglichst sparsam verwendet werden sollte, war bereits auf der Meisterschule ein Thema“, erinnert sich Nadine Hausmann, Betriebsleiterin bei JH Maschinenbau in Georgensgmünd bei Nürnberg. Das Familienunternehmen wurde vor 30 Jahren von ihrem Vater, Josef Hausmann, gegründet, beschäftigt heute fünf Mitarbeiter und hat sich als CNC-Fertiger und Spezialist für Frästeile einen Namen gemacht. Kunden kommen unter anderem aus der Medizin-, Labor- und Messtechnik. Nadine Hausmann stieg 2009 ins elterliche Unternehmen ein, seit 2018 führt sie den Betrieb. Mit dem Leitsatz ihrer Ausbildung im Hinterkopf ersetzte die Industriemeisterin zunächst Druckluft- durch Elektrowerkzeuge, um so den Bedarf des kostspieligen Mediums zu reduzieren. Weil das Unternehmen aber gleichzeitig expandierte und die Zahl seiner CNC-Bearbeitungszentren und Automationen erhöhte, drehte sich die Verbrauchsschraube dennoch in die entgegengesetzte Richtung. Hinzu kam, dass der Druckluftbedarf, abhängig von Tageszeit und Fräsaufgabe, sehr großen Schwankungen unterliegt. Diese konnte der vorhandene 15-kW-Kompressor, der mit fester Drehzahl arbeitete, nur bedienen, indem er in kurzen Abständen stoppte und dann wieder anfuhr. Diese Arbeitsweise war nicht nur ineffizient, sondern produzierte außerdem jede Menge Lärm und Abwärme. In dieser Situation sei ihr von Atlas Copco ein Beratungsgespräch zum Thema energieeffiziente Drucklufterzeugung angeboten worden, berichtet Nadine Hausmann. Sie nahm spontan an. Weiterlesen

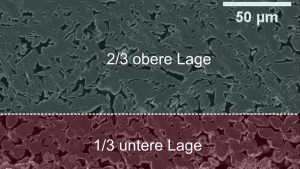

Egal ob Blähgraphit als Flammschutzadditiv oder Spezialgraphite für Leitfähigkeitsanwendungen, Graphite der Firma LUH werden seit vielen Jahren in verschiedensten Anwendungen erfolgreich eingesetzt. Bisher waren die Graphite nur in Pulverform verfügbar. Jetzt bietet die Firma LUH ihre bewährten Spezialgraphite auch als hochgefüllte Kunststoff-Compounds oder Masterbatches an.

Egal ob Blähgraphit als Flammschutzadditiv oder Spezialgraphite für Leitfähigkeitsanwendungen, Graphite der Firma LUH werden seit vielen Jahren in verschiedensten Anwendungen erfolgreich eingesetzt. Bisher waren die Graphite nur in Pulverform verfügbar. Jetzt bietet die Firma LUH ihre bewährten Spezialgraphite auch als hochgefüllte Kunststoff-Compounds oder Masterbatches an.