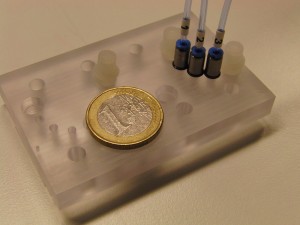

Mit dem kompakten Multiorgan-Chip (Größenvergleich Ein-Euro-Münze) und dessen drei separaten Mikrokreisläufen können Forscher die Regeneration von bestimmten Nierenzellen untersuchen.

© Fraunhofer IWS Dresden

Tierversuche sind in der medizinischen Forschung bislang ein notwendiges Übel. Fraunhofer-Forscher haben eine viel versprechende Alternative entwickelt: In einem Chip bauen sie einen Miniorganismus auf. Damit lassen sich die komplexen Stoffwechselvorgänge im menschlichen Körper realitätsnah analysieren. Weiterlesen

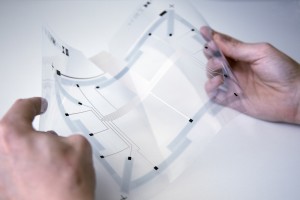

Herbert Niederfringer und Armin Strickner, die Gründer von SOLIGNO, haben ein Massivholzbausystem entwickelt, das ohne Leim und Metall auskommt. Inzwischen sind weltweit über 200 Einfamilienhäuser und öffentliche und gewerbliche Großbauten nach diesem Prinzip entstanden. Ausgangspunkt für die Idee der beiden Gründer waren 500 Jahre alte Gebäude aus Holz, bei denen die quellenden und schwindenden Eigenschaften des Holzes als Vorteil genutzt waren. Ein Blockhaus mit liegenden Balken schien zunächst die geeignete Lösung. Der Nachteil bestand hier jedoch darin, dass sich das Holz bei den zentralen, quer liegenden Schichten bewegte. Also musste es um 90° gedreht werden. Damit war die Idee geboren. Der Südtiroler Holzbauspezialist Rubner war von der Idee begeistert und unterstützte die Realisierung als Investor.

Herbert Niederfringer und Armin Strickner, die Gründer von SOLIGNO, haben ein Massivholzbausystem entwickelt, das ohne Leim und Metall auskommt. Inzwischen sind weltweit über 200 Einfamilienhäuser und öffentliche und gewerbliche Großbauten nach diesem Prinzip entstanden. Ausgangspunkt für die Idee der beiden Gründer waren 500 Jahre alte Gebäude aus Holz, bei denen die quellenden und schwindenden Eigenschaften des Holzes als Vorteil genutzt waren. Ein Blockhaus mit liegenden Balken schien zunächst die geeignete Lösung. Der Nachteil bestand hier jedoch darin, dass sich das Holz bei den zentralen, quer liegenden Schichten bewegte. Also musste es um 90° gedreht werden. Damit war die Idee geboren. Der Südtiroler Holzbauspezialist Rubner war von der Idee begeistert und unterstützte die Realisierung als Investor.

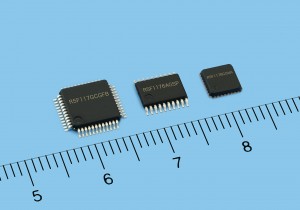

Die RL78/I1D Mikrocontroller erreichen einen reduzierten Stromverbrauch im Betrieb bei 1 MHz und bieten ein komplettes Set an On-Chip Analog-Peripheriefunktionen für Notfall-, Sicherheitsdetektoren und Sensor-Applikationen

Die RL78/I1D Mikrocontroller erreichen einen reduzierten Stromverbrauch im Betrieb bei 1 MHz und bieten ein komplettes Set an On-Chip Analog-Peripheriefunktionen für Notfall-, Sicherheitsdetektoren und Sensor-Applikationen