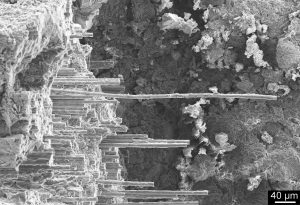

Abbildung 1: Bruchfläche eines CMC; Fasern wurden aus dem Gefüge herausgezogen und ermöglichen damit schadenstolerantes Verhalte

Keramische Faserverbundwerkstoffe

Verbundwerkstoffe aus keramischen Fasern umgeben von einer keramischen Matrix werden in der Fachwelt als CMC (Ceramic Matrix Composites) bezeichnet und sind eine sehr junge Werkstoffklasse. Im Vergleich zu metallischen oder polymeren Verbundwerkstoffen, dienen die Fasern in CMC nicht der Erhöhung der Festigkeit oder Steifigkeit, sondern ermöglichen durch den Faser-Pull-Out (Verbrauch von Energie beim Risswachstum) ein quasiduktiles oder auch schadenstolerantes Verhalten (Abbildung 1). Defekte, welche in dichten Hochleistungskeramiken zum katastrophalen Versagen führen würden, werden durch CMC ohne weiteres ertragen und ermöglichen den Einsatz in sicherheitsrelevanten Anwendungen. Weiterlesen