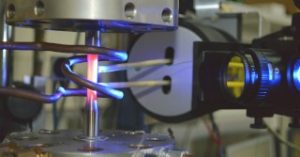

© Foto Fraunhofer IPM / Frauhofer IWM

Zyklischer Ermüdungsversuch bei 1000 °C mit taktilem und optischem Dehnungssensor.

Fraunhofer IPM hat gemeinsam mit dem Fraunhofer IWM ein neues Dehnungsmesssystem entwickelt, das die Vorteile optischer und mechanischer Messverfahren vereint und die Prüfzeiten bei Belastungstests drastisch verkürzt. Dadurch wird es zum vielseitigen Werkzeug für die schnelle Werkstoffprüfung. Weiterlesen