Ultraschall

Eine innovative Möglichkeit, die Dispergierung von Füllstoffen direkt bei der Kunststoffaufbereitung im Prozess zu überwachen, bieten Ultraschallverfahren. Als Ultraschall (US) werden akustische Schallwellen mit Frequenzen von ca. 16 kHz bis 1 GHz bezeichnet. Prinzipiell hat eine Schallausbreitung im Compound eine frequenzabhängige Dämpfung zur Folge, die auf viskose Verluste, Streueffekte und thermoelastische Effekte zurückzuführen ist [Hoc11, Sch13].

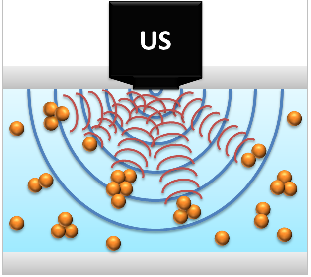

Aktuelle Entwicklungen beschäftigen sich hierbei mit der Nutzung dieser Effekte zur Inline-Überwachung der Dispergierung während der Compoundierung. Dabei werden anhand von Ultraschallkennwerten wie der Dämpfung, die mit der Partikelgröße korreliert, oder der Schallgeschwindigkeit, welche mit dem Gehalt an Zusatzstoffen korreliert, auf die Menge und Dispergierung von Zusatzstoffen geschlossen [Sch13]. Es ist sowohl eine Messung in Transmissionsanordnung mit dem dafür erforderlichen beidseitigen Zugang zum Schmelzekanal als auch eine Messung in Reflexionsanordnung mit dem nur einseitig erforderlichen Zugang möglich (vgl. Abbildung 3). Beide Methoden ermöglichen grundsätzlich in Echtzeit im Prozess die räumliche Partikelverteilung zu quantifizieren, um eine gleichbleibend hohe Produktqualität gewährleisten und dokumentieren zu können.

Abbildung 3: Bei der Inline-Überwachung der Dispergiergüte in der Kunststoffschmelze streuen Agglomerate das Ultraschallsignal deutlich stärker als einzelne Partikel. Somit kann anhand des gemessenen reflektierten oder transmittierten Signals auf die räumliche Verteilung der Füllstoffe im Ausgangsmaterial geschlossen werden. (Quelle: SKZ)

Weiterhin sind Ultraschallverfahren seit vielen Jahren im Bereich der Inline-Wanddickenmessung von Extrudaten etabliert. Hierbei wird sich zu Nutze gemacht, dass je Grenzschicht (z. B. zwischen Wasser und Außenwand des Extrudates bzw. Innenwand und Luft) ein Teil der Ultraschallwellen reflektiert wird. Unter Kenntnis der materialabhängigen Schallgeschwindigkeit kann durch Zeitmessung sehr exakt auf die Wanddicke geschlossen werden. Prinzipiell ermöglicht die Anwendung dieses Verfahrens auch die Charakterisierung von Mehrschichtsystemen. Damit steht die bewährte Ultraschalltechnik in unmittelbarer Marktkonkurrenz zu Terahertz-Systemen, die in letzter Zeit zunehmendAnwendungen außerhalb von Entwicklungslaboren bedingt durch deren rasant steigende Marktreife erschließen.

Terahertz-Technologie

Im elektromagnetischen Spektrum ist die Lücke zwischen Mikrowellen- und Infrarotstrahlung definiert als Terahertz(THz)-Frequenzbereich. In Zahlen ausgedrückt entspricht dies Frequenzen zwischen 0,1 THz und 10 THz. Potentielle Anwendungsgebiete liegen unter anderem in der Sicherheitstechnik [App14], der Lebensmittelindustrie [Jan15], der Medizintechnik [Son14], der zerstörungsfreien Prüfung [Hau14] oder der industriellen Prozessüberwachung [Hau13]. Aufgrund der geringen Energien haben THz-Strahlen im Gegensatz zu Röntgensystemen keine ionisierende Wirkung und sind gesundheitlich unbedenklich. Kunststoffe ohne polare Bindungen oder Seitengruppen sind äußerst transparent für THz-Wellen [Pie07]. Ebenfalls können Gläser und Keramiken sehr gut von THz-Wellen durchdrungen werden [Naf13]. Wasser und elektrisch leitfähige Materialien absorbieren bzw. reflektieren THz-Wellen stark. Mittels THz-Messungen können so Material- und Bauteilkennwerte, verborgene Unregelmäßigkeiten und Defekte, innere Strukturen sowie Schichtdicken bestimmt werden [Sti13].

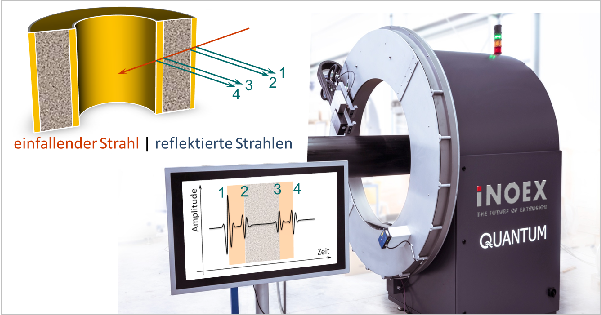

Aus Gründen der Funktions- und Kostenoptimierung weisen viele Produkte komplexe und mehrschichtige Strukturen auf. Zur Gewährleistung der vollen Funktionalität bei minimalem Ressourceneinsatz ist eine prozessbegleitende und zerstörungsfreie Prüfung jeder einzelnen Schicht relevant. Seit den 90er Jahren wurde die Schichtdickenmessung immer wieder als vielversprechendes Anwendungsfeld der THz-Technik aufgeführt. Distanz- und Dickenmessungen beruhen auf dem Prinzip der Laufzeitmessung beim Durchdringen eines elektrisch nicht leitfähigen Materials. Bei mehrschichtigen Proben kommt es an allen Grenzflächen mit einem Brechungsindexunterschied jeweils zu Transmission und Reflexion. Dielektrische Materialeigenschaften führen zu einer Laufzeitänderung, woraus auf die Schichtdicken zurückgeschlossen wird. Eine frequenzabhängige, kohärente Detektion der THz-Strahlung erlaubt die Bestimmung der Laufzeiten mit einer Genauigkeit von wenigen Femtosekunden (fs). Dies ermöglicht Dickenmessungen mit einer Präzision von einigen Mikrometern. Besonders interessant sind die Vorteile gegenüber anderen zerstörungsfreien Prüfmethoden: Beispielsweise benötigt Ultraschall meist ein Koppelmedium und versagt bei geschäumten oder luftgefüllten Proben. Mit THz-Messungen können die Dicken einzelner Schichten getrennt werden, wohingegen bei röntgenbasierten Systemen über die Abschwächung lediglich die Gesamtdicke bestimmt wird.

In den vergangenen zwanzig Jahren hat sich die THz-Technik von hochkomplexen, empfindlichen Laborsystemen zu handlichen, industrietauglichen Systemen weiterentwickelt. Bisher wurden diese jedoch nur selten für industrielle Messaufgaben in Betracht gezogen, da sie vergleichsweise teuer waren, niedrigere Detektionsraten lieferten sowie mangelnde Stabilität aufwiesen. Die beiden letzten Kritikpunkte konnten inzwischen ausgeräumt werden und konkurrenzfähige Systemkosten sind zu erwarten [Hoc13]. Beispielsweise reduzierten sich alleine die Systemkosten in den vergangenen zehn Jahren um über 60 % [Hoc15]. Von deutschen Messtechnikherstellern wurde kürzlich ein Prototyp für die Wanddickenmessung in der Rohrextrusion vorgestellt und mittlerweile wurden erste Testgeräte ausgeliefert [Ino15] (vgl. Abbildung 4).

Abbildung 4: Prinzip einer Schichtdickenmessung mittels Terahertz-Technik: An Grenzflächen wird ein Teil der einfallenden Strahlung reflektiert bzw. transmittiert. Aus der Laufzeit zwischen den Pulsen kann unter Kenntnis des Brechungsindex auf die Schichtdicke zurückgeschlossen werden. Erstes kommerziell erhältliches THz-Schichtdickenmesssystem für die Prozessüberwachung in der Kunststoffrohrextrusion (mit freundlicher Genehmigung der iNOEX GmbH)

100%-Kontrolle im Prozess

Wie die dargestellten Verfahren zeigen, existieren schon heute vielfältige Methoden für die Qualitätsüberwachung im Prozess. Diese Verfahren können genutzt werden um Ausschuss zu reduzieren und Prozesse zu optimieren. Häufig setzen Kunststoffverarbeiter gerade in kleinen und mittelständischen Unternehmen jedoch noch immer größeres Vertrauen in ihre Prozesse als in aktuelle Messtechnik. Dadurch werden die vorhandenen Möglichkeiten leider nur selten ausgeschöpft. Durch die zunehmende Digitalisierung der Fertigung, die auch vor der Kunststoffbranche nicht Halt macht, wird sich diese Situation vermutlich schon bald ändern.

Autoren: Christoph Kugler, Stefan Kremling, Kilian Dietl, Giovanni Schober, Julia Botos, Thomas Hochrein, Peter Heidemeyer, Martin Bastian

Fachartikel zum Thema Messtechnik aus Werkstoffe in der Fertigung 4/2015

[App14] Appleby, R. et al.: “Terahertz Frequency Security Systems and Terahertz Safety Considerations”, Physics and Applications of Terahertz Radiation (2014)

[Hau13] Hauck, J. et al.: „Industrielle Prozesswanddickenmessung in der Kunststoffrohrextrusion mittels zeitaufgelöster Terahertz-Systeme“, DGZfP-Jahrestagung, Dresden (2013)

[Hau14] Hauck, J. et al.: „Zerstörungsfreie Prüfung von Kunststoffbauteilen mittels THz-Technologie“, DGZfP-Jahrestagung, Potsdam (2014)

[Hoc13] Hochrein, T.: „Markt, Entwicklung und Stand der Technik der Terahertz-Systeme: Vergangenheit, Gegenwart und Zukunft“, DGZfP-Jahrestagung, Dresden (2013)

[Hoc15] Hochrein, T.: „Markets, Availability, Notice, and Technical Performance of Terahertz Systems: Historic Development, Present, and Trends”, J Inf Milli Terahz Waves, 36, 235 (2015)

[Ino15] iNOEX – The Future of Extrusion, [Online], http://inoex.de/de/thz.html

[Jan15] Jansen, C. et al.: Terahertz imaging spectroscopy for quality inspection in the food industry, [Online], http://www.labint-online.com/featured-articles/terahertz-imaging-spectroscopy-for-quality-inspection-in-the-food-industry/

[Naf13] Naftaly, M. et al.: „Investigation of optical and structural properties of ceramic boron nitride by terahertz time-domain spectroscopy“, Applied Optics 20 (2013)

[Pie07] Piesiewicz, R. et al.: „Properties of Building and Plastic Materials in the THz Range“, International Journal for Infrared and Millimeter Waves 363 (2007)

[Sch13] Schober, G. et al.: Degree of dispersion monitoring by ultrasonic transmission technique and excitation of the transducer’s harmonics, PPS-29, Nürnberg, (2013)

[Son14] Son, J.-H.: Terahertz Biomedical Science and Technology.: CRC-Press (2014)

[Sti13] Stich, D. et al.: „Kunststofferzeugnisse mit Terahertz beurteilen: Sinnvolle Ergänzung“, Qualität und Zuverlässigkeit 7 (2013)