In der Kunststoffaufbereitung, dem sogenannten Compounding, sowie bei der formgebenden Verarbeitung durch Extrusion wird die Qualität der Produkte maßgeblich definiert. Ziel des Compounding ist es die Eigenschaften der Ausgangsmaterialien z. B. in Form optischer Effekte, UV- und Alterungsbeständigkeit oder mechanischer Kennwerte zu beeinflussen. Dazu wird das polymere Ausgangsmaterial aufgeschmolzen um Zusatzstoffe in das sogenannte Compound einbringen zu können. Vor allem die Dispergierung, respektive die Ver- und Zerteilung der Zusatzstoffe, ist dabei von großer Bedeutung. Derzeit existiert bereits ein großes Spektrum an Messmethoden für die Qualitätsüberwachung im Prozess. Im Folgenden wird ein Überblick über aktuelle Trends in der Qualitätssicherung bei der Kunststoffverarbeitung gegeben.

Virtuelle Sensoren

Ein allgemein noch wenig geläufiger Begriff sind virtuelle Sensoren oder Softsensoren. Dabei geht es nicht um einen real existierenden Sensor, sondern vielmehr um die Verknüpfung verschiedener Messergebnisse zu einer gewünschten Zielgröße. Ziel des Ganzen ist somit Messgrößen zu ermitteln, welche auf konventionellem Weg nur mit großem Aufwand oder zeitversetzt zum Auftreten des zu untersuchenden Effekts bestimmt werden können [Hoc11].

Ein Softsensor basiert dabei auf einem Modell, welches die Verknüpfung von Messwerten verschiedener Prozessgrößen zur Zielgröße abbildet. Dies bedeutet, dass für jeden Zustand der Prozessgrößen der dazugehörige IST-Zustand der Zielgröße in Echtzeit berechnet werden kann. Wie dies abläuft, ist schematisch in Abbildung 1 gezeigt. Die Erstellung des hierfür nötigen Modells kann dabei auf verschiedenen Wegen stattfinden, z. B. mithilfe von statistischen Regressionsverfahren oder künstlichen neuronalen Netzen. Voraussetzung für die Modellentwicklung ist eine qualitativ und quantitativ ausreichende Datenbasis, welche die Betriebsbereiche des Prozesses widerspiegelt. Diese kann über einen Versuchsplan erstellt werden oder liegt in den meisten Fällen in Form von vorhandenen aber ungenutzten Archivdaten vor [Kug14].

Abbildung 1: Ein Softsensor ermöglicht anhand der Prozessgrößen (links) in Echtzeit gewünschte Zielgrößen (rechts) zu bestimmen, welche mit gängigen Methoden nur arbeitsintensiv oder zeitversetzt zu bestimmen sind (Quelle: SKZ)

Vorteile bietet das neuartige Messverfahren durch die Möglichkeit der einfachen Echtzeitbestimmung schwer zu erfassender Qualitätskenngrößen. Darüber hinaus lassen sich Effizienzbeurteilungen im Hinblick auf Energie-, Qualität- und Kostennutzen anhand von Sensitivitätsanalysen durchführen [Kug12]. Weiterhin können durch Abgleich eines Messwerts eines realen Sensors mit dem berechneten Messwert z. B. Sensordrift, Sensorausfälle oder Verschleißzustände im Prozess überwacht werden.

Die derzeit noch vorrangig im Chemie- und Kraftwerkssektor verbreitete Messsystematik findet stetig wachsende Anwendung im Kunststoffbereich. So wurden Prozessanalysen zur Optimierung von Folien- und Fensterprofil-Extrusionen sowie bei der Unterwassergranulation erfolgreich eingesetzt. Weiterhin fanden Softsensoren in diversen Forschungsprojekten ihren Einsatz, z. B. konnte die Viskosität als Qualitätsgröße anhand diverser Prozessgrößen beim Compoundieren abgebildet werden und so ohne Bypass als 100 %-Kontrolle realisiert werden [Kug13].

Farbmesstechnik

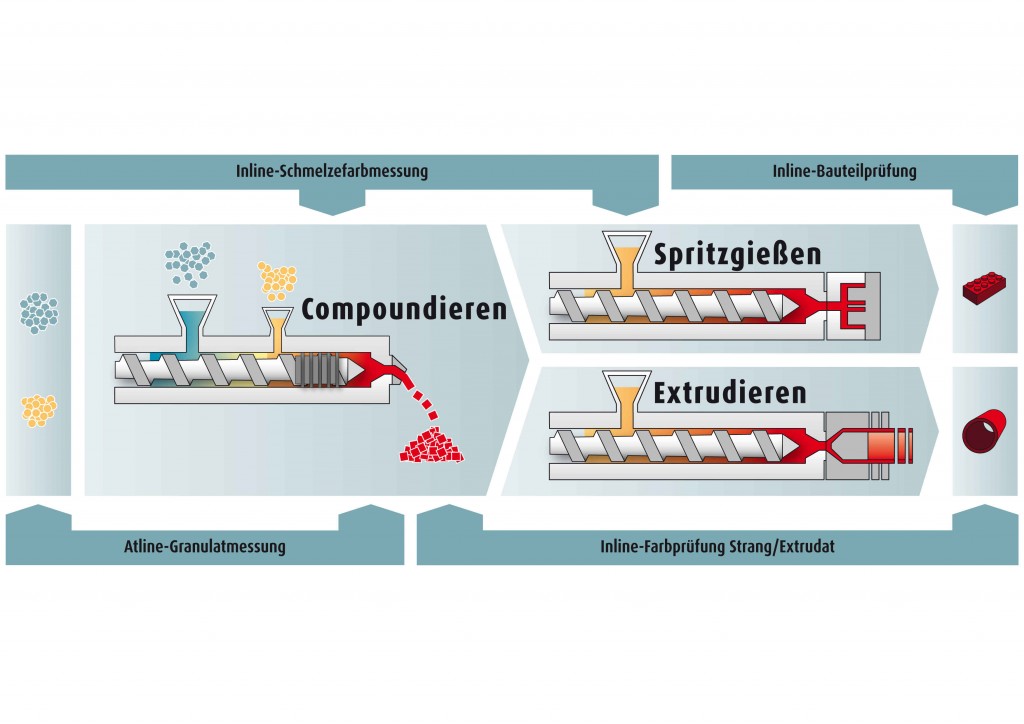

Eine der wichtigsten Qualitätskenngrößen für Kunststoffprodukte ist die Farbe [Hoc14]. Als einer der dominierenden Faktoren der visuellen Wahrnehmung wird die Farbe schon seit langem aufwändig kontrolliert [Bas10]. Klassische Methoden bedienen sich dabei Proben, die nach dem Prozess hergestellt und vermessen werden. Dies hat den Nachteil, dass die Bestimmung der Qualität mit sehr großer Verzögerung zum Prozess stattfindet. Um Aussagen im Prozess über die Farbattribute frühzeitig treffen zu können, sind zahlreiche Prozessmessmethoden auf dem Markt erhältlich. Diese reichen von der Inline-Schmelzefarbmessung über die Inline-Farbprüfung am Strang oder Extrudat bis hin zur Inline-Bauteilprüfung beim Spritzgießen (Abbildung 2) [Bot13a, Hoc12]. Für die Farbmessung wird in der Regel ein Spektralfotometer im Wellenlängenbereich von 380 nm bis 780 nm verwendet. Diese Messverfahren sind von unterschiedlichen Anbietern kommerziell erhältlich.

Abbildung 2: Die Prozesskette in der Kunststoffverarbeitung lässt sich heute mittels prozessnaher Farbmesssysteme nahezu lückenlos überwachen (Quelle: SKZ)

Mit den Prozessfarbmessmethoden kann eine 100 %-Kontrolle durchgeführt werden. Aufgrund der Echtzeitmessungen können die Ergebnisse zudem für eine automatisierte Farbkorrektur genutzt werden [Bot13b].

Bei prozessnahen Farbmessmethoden muss jedoch die Thermochromie der eingefärbten Kunststoffe berücksichtigt werden. Unterschiedliche Temperaturen führen bei Polymeren und Farbmitteln z. B. aufgrund von Änderungen in der Morphologie, der Stereoisometrie oder des makromolekularen Aufbaus zu verschiedenen Farberscheinungen. Das SKZ befasst sich aktuell mit der grundlegenden Erforschung des Thermochromieverhaltens von Polymeren, Farbmitteln und Compounds.

Autoren:

Christoph Kugler, Stefan Kremling, Kilian Dietl, Giovanni Schober, Julia Botos, Thomas Hochrein, Peter Heidemeyer, Martin Bastian

Fachartikel zum Thema Messtechnik aus Werkstoffe in der Fertigung 3/2015

[Bas10] Bastian, M.: Einfärben von Kunststoffen: Produktanforderungen – Verfahrenstechnik – Prüfmethodik, Carl Hanser Verlag, München, 2010

[Bot13a] Botos, J. et al.: „Automatisch korrigieren und berechnen“, Kunststoffe 4 (2013)

[Bot13b] Botos, J. et al.: Color Measurement of Plastics – From Compounding via Pelletizing, up to Injection Molding and Extrusion, PPS-29, Nürnberg (2013)

[Hoc11] Hochrein, T.; Alig, I.: Prozessmesstechnik in der Kunststoffaufbereitung, Vogel Business Media, Würzburg, 2011

[Hoc12] Hochrein, T. et al.: „Schneller und näher am Prozess“, Kunststoffe 9 (2012)

[Hoc14] Hochrein, T. et al.: „Zwischen Täuschung und Realität“, Kunststoffe 7 (2014)

[Kug12] Kugler, C. et al.: Reale Aufgaben für virtuelle Sensoren, Kunststoffe 2 (2012)

[Kug13] Kugler, C. et al.: Robust Soft Sensor based on an artificial neural network for real-time determination of the melt viscosity of polymers; PPS-29, Nürnberg (2013)

[Kug14] Kugler, C. et al.: „Verborgene Schätze in Datengräbern“, Qualität und Zuverlässigkeit 3 (2014)