![Abbildung 1: Ashby Diagramm der Konstruktionswerkstoffe adaptiert von [1]](https://werkstoffzeitschrift.de/wp-content/uploads/2023/02/Abbildung1-300x298.jpg)

Abbildung 1: Ashby Diagramm der Konstruktionswerkstoffe adaptiert von [1]

Einsatz vor allem im Leichtbau

Faserverstärkte Kunststoffe (FVK) bilden eine vielseitige Klasse der Konstruktionswerkstoffe, welche stetig an Bedeutung und Anwendungsgebieten hinzugewinnt. Hochleistungsfasern von hoher Festigkeit und Steifigkeit werden dabei in einer Matrix aus Kunststoff eingebettet. Sie tragen die mechanischen Lasten, welche auf das Bauteil einwirken. Die Kunststoffmatrix gibt dem Bauteil seine Form, indem sie Lasten zwischen den Fasern überträgt, und schützt die Fasern vor Umwelteinflüssen. Durch diese Kombination entsteht ein Werkstoff mit völlig neuen Eigenschaften.

Gängige Fasern sind Glas- sowie Carbonfasern, wobei auch diverse Polymerfasern (Aramid, PBO, UMHWPE…) und zunehmend auch Naturfasern (Flachs, Jute, Basalt…) zum Einsatz kommen.

Mit Schnittfasern verstärkte technische Kunststoffe wie Polyamid werden in großen Mengen, vor allem im Spritzguss, verarbeitet und kommen in viele Gegenstände des täglichen Gebrauchs zur Anwendung. Mit Endlosfasern verstärkte Hochleistungskunststoffe bieten hingegen unübertroffene gewichtsspezifi-sche mechanische Eigenschaften (Abbil-

dung 1) und kommen daher in vielen Leichtbauanwendungen, etwa in der Luft- und Raumfahrt oder im Rennsport, zum Einsatz.

Der Werkstoff entsteht mit dem Bauteil

Genauso divers wie die Anwendungsgebiete für FVK sind auch die unterschiedlichen Fertigungsrouten und damit verbundenen Halbzeuge. Häufig existieren mehrere etablierte Fertigungsrouten um zu einem gleichwertigen Bauteil zu kommen. Während der Fertigung eines Bauteils aus FVK müssen die Fasern im späteren Bauteilvolumen lastgerecht angeordnet und möglichst ohne Lufteinschlüsse mit der Matrix verbunden werden. Dazu muss die Matrix in einen flüssigen Zustand gebracht werden. Je nach Bauteilgeometrie, gewünschter Faseranordnung und gewähltem Matrixmaterial sind mehrere Zwischenschritte nötig, welche teils in unterschiedlicher Reihenfolge angeordnet werden können und mit unterschiedlichen Halbzeugen assoziiert sind. Dieser Artikel hat das Ziel einen groben Überblick über die wichtigsten Halbzeuge in der FVK Fertigung zu geben.

Kunststoffklassen unterscheiden sich in der Verarbeitung

Sowohl Thermoplaste als auch Duromere werden als Matrix für FVK Konstruktionswerkstoffe eingesetzt. Da sie sich in der Verarbeitung grundsätzlich unterscheiden, gilt dies auch für die mit ihnen gefertigten Halbzeuge.

Thermoplaste werden in aller Regel im Chemiewerk polymerisiert und zur weiteren Verarbeitung aufgeschmolzen. Duromere lassen sich nicht aufschmelzen. Daher erfolgt ihre Vernetzung nach der finalen Formgebung des FVK Bauteils. Um eine längere Lagerfähigkeit der Duromere zu erreichen, werden häufig mehrere stabile Komponenten geliefert, welche vor Ort vermischt und polymerisiert werden. Die Vermischung muss jedoch immer vor der Tränkung der Fasern durch die Matrix erfolgen, da in deren Anwesenheit eine ausreichende Homogenisierung nicht sichergestellt werden kann. Ein reaktives Gemisch ist nur begrenzt lagerfähig und muss meist tiefgekühlt werden. Allerdings weisen diese unvernetzten Monomer-Mischungen typischerweise deutlich geringere Viskositäten auf als Thermoplasten in der Schmelze, so dass sie mit geringeren Kräften und über größere Strecken in vorgeformten Faserstrukturen (Preforms) fließfähig sind. Somit kann die Formgebung der Fasern, auch von großen Strukturen, in Abwesenheit der Matrix erfolgen. Dies ist bei Thermoplasten üblicherweise nicht möglich. Da die Formgebung bei Thermoplasten nur bei hohen Temperaturen oberhalb des Schmelzpunktes möglich ist, erfordert ihre Verarbeitung ein höheres Maß an Automatisierung.

Thermoplaste die sich außerhalb des Reaktors (in-situ) polymerisieren lassen und sogenannte Vitrimere, welche die Vorteile von Duromeren und Thermoplasten in sich vereinen, könnten die FVK Fertigung in Zukunft vereinfachen. Sie befinden sich jedoch noch im Forschungsstadium.

Einfluss der Faser auf die Bauteileigenschaften

Es besteht eine starke Abhängigkeit der mechanischen Eigenschaften von der Art, Menge, Länge und vor allem der Orientierung der Fasern im Bauteil (Abbildung 2). Da die lokale Verteilung und Orientierung der Fasern während der Formgebung des Bauteils fixiert wird, sind die mechanischen Eigenschaften eines FVK Bauteils stark vom Formgebungsprozess abhängig.

Um die Faserlänge zu charakterisieren hat sich die Unterscheidung zwischen Kurzfasern (~>1mm), Langfasern (~1-50mm) sowie Endlosfasern etabliert. Vereinfacht gesagt steigen die mechanische Leistungsfähigkeit des Bauteils sowie der Produktionsaufwand mit der Faserlänge.

![Abbildung 2: Qualitative Abhängigkeiten der mechanischen Kennwerte der FVK von Faserorientierung, -länge und –menge. Adaptiert von [2]](https://werkstoffzeitschrift.de/wp-content/uploads/2023/02/Abbildung2-300x131.jpg)

Abbildung 2: Qualitative Abhängigkeiten der mechanischen Kennwerte der FVK von Faserorientierung, -länge und –menge. Adaptiert von [2]

Halbzeuge sollen die Faserarchitektur, nicht die Faserrichtung vorgeben

Die üblichen Halbzeuge für FVK unterscheiden sich von dem, was von den Metallen bekannt ist. Zwar sind Halbzeuge in Form von Platten oder Profilen (Stäbe, Rohre…) erhältlich. Verfügen diese über eine duromere Matrix, können sie zugeschnitten und zu größeren Strukturen gefügt, aber nicht mehr umgeformt werden. Mit thermoplastischer Matrix (auch bekannt als Organobleche) können sie auch umgeformt und verschweißt werden. Die Faserrichtung lässt sich jedoch in beiden Fällen nicht mehr beeinflussen.

Da nur durch die Ausrichtung der Faser auf den konkreten Lastfall des Bauteils das Leichtbaupotential der Faserverbundwerkstoffe ausgeschöpft werden kann, werden mehrheitlich Halbzeuge verwendet, die dem Fertiger die lastgerechte Anordnung der Fasern im Bauteil erlauben.

Der Roving als Ausgangsprodukt

Ausgangsprodukt für die meisten Halbzeuge sind Multifillamentgarne (Roving) der jeweiligen Verstärkungsfaser aus mehreren hundert bis tausendenden Einzelfasern, welche mit einer multifunktionalen Beschichtung (Schlichte) versehen sind. Diese Rovings können durch unterschiedliche Methoden miteinander verbunden werden, um größere Gebilde zu formen. Sie können auch mit der Kunststoffmatrix verbunden werden um sog. Prepregs (Kunstwort aus dem Englischen bezeichnet mit Matrix „präimpregnierte“ Fasergebilde jeglicher Art) herzustellen. Für kurz- und langfaserverstärkte Halbzeuge können auch Fasern verwendet werden, die nicht als endloser Roving vorliegen, seien es Naturfasern oder Fasern die einem Recyclingprozess entspringen.

Duromere Prepregs

Für die Herstellung duromerer Prepregs wird die reaktive, aber unvernetzte Matrix in der benötigten Menge zu den Fasern dosiert und durch ein Druckgefälle zwischen die Fasern getrieben. Um den Prozess zu erleichtern wird die Viskosität durch erhöhte Temperatur, manchmal zusätzlich auch durch Lösungsmittel, welche anschließend wieder verdampft werden müssen, reduziert. Für duromere Prepregs gelten die oben erwähnten Einschränkungen bei Lagerdauer und -temperatur. Ein mit duromerer Matrix versehener Roving wird als Towpreg bezeichnet und bildet die einfachste Form dieser Halbzeug Klasse.

Thermoplastische Prepregs

Thermoplastische Prepregs können auf ähnliche Weise hergestellt werden. Da sie aufgeschmolzen werden müssen sind hier höhere Temperaturen notwendig. Aufgrund der höheren Viskosität benötigten sie größere Drücke und längere Prozesszeiten für die Tränkung der Fasern. Nach dem Erstarren der Matrix weisen diese Halbzeuge im Gegensatz zu duromeren Prepreg bereits im Wesentlichen die finalen mechanischen Eigenschaften auf. Dies erleichtert die automatisierte Handhabung, welche bei trockenen Halbzeugen und duromeren Prepregs aufgrund der geringen Steifigkeit häufig aufwendig ist. Es existiert eine weitere Variante der thermoplastische Prepregs. Hier sind Faser und Matrix beisammen, aber noch nicht final miteinander verbunden (obwohl hier kein Präimpregnierung vorliegt, wird trotzdem der Begriff Prepreg verwendet). Dazu gehören Schichtverbunde aus flächigen Faserlagen (z.B. Gewebe) und thermoplastischen Folien, Hybrid-Textilien aus Verstärkungsfasern und thermoplastischen Garnen sowie sog. Comingled Yarns (Hybridgarne aus Verstärkungsfasern und Thermoplast Fasern). Das Handling gleicht dem trockener Halbzeuge und duromerer Prepregs.

Unidirektionale Halbzeuge

Endlosfaserverstärkte Kunststoffbauteile werden häufig aus einer Vielzahl gestapelter unidirektionalen Faserlagen (UD-Lagen) hergestellt. Diese Lagen weisen eine starke Anisotropie (Richtungsabhängigkeit) der physikalischen Eigenschaften auf. Durch die gezielte Orientierung der Lagen zueinander können die Eigenschaften des Bauteils eingestellt werden. Um zu verhindern, dass die UD-Lagen bei der Handhabung zerstört werden, wird entweder ein Prepreg hergestellt, welches seine Stabilität aus dem Zusammenhalt der Matrix bezieht, oder die Fasern werden durch Bindermaterialien und/oder Heftnähte stabilisiert. Schmale UD-Lagen von wenigen Millimetern bis mehreren Zentimetern Breite werden als sog. Tapes bezeichnet.

Textile Verfahren in der Halbzeug Fertigung

Beinahe alle industriellen Textilverarbeitungsverfahren kommen auch zur Verarbeitung von Verstärkungsfasern für FVK zum Einsatz. Weit verbreitet sind universell einsetzbare Halbzeuge wie Gewebe. Diese können analog zu UD-Lagen zugeschnitten und gestapelt werden. Sie weisen in der Regel zwei orthogonal stehende Faserrichtungen auf, welche durch Formschluss miteinander verbunden sind. Dies verändert die mechanischen Eigenschaften des FVK und gibt ihnen auch im trockenen Zustand Eigenstabilität, was die Handhabung vereinfacht. Gewebe sind sowohl trocken als auch als Prepregs erhältlich. Geflechte ähneln den Geweben in vielerlei Hinsicht, sind jedoch nicht so weit verbreitet. Multiaxialgelege sind eine robustere und sehr verbreitere Alternative zu trockenen UD-Lagen, bei denen mehrere UD-Lagen in vorgegebenen Orientierungen miteinander vernäht werden.

Neben sehr universellen textilen Halbzeugen existieren auch solche, die für spezielle Aufgaben optimiert oder sogar für ein konkretes Bauteil vorgesehen sind (Tailored Textiles – zu Deutsch: vorkonfektionierte Halbzeuge). Zu ihnen zählen beispielsweise Spezialgewebe (Schmalband, 3D, Schützen, Jaquard…), spezialgeflechte oder gestickte TFP (TFP: tailored fiber placement) Strukturen. Der Übergang zum Rohling (Preform) ist hier fließend.

Kurz- und Langfaser

Rücken die mechanischen Eigenschaften vor anderen Zielen wie niedrigen Kosten oder hoher Geometriekomplexität in den Hintergrund, bieten sich Halbzeuge mit diskontinuierlichen Fasern an. Je nach Faserlänge und Matrixmaterial unterscheidet man unterschiedliche fließfähige faserverstärkte Pressmassen. Thermoplastisches Granulat (Pellets) mit Faserverstärkung eignet sich ebenso wie Bulk Moulding Compounds (BMC) für die Verarbeitung im Spritzguss. Langfasern können im Heißpressprozess in Form von BMC, SMC (Sheet Moulding Compound) oder LFT (Long Fiber Thermoplast) verarbeitet werden. Vliese sind flächige Halbzeuge deren Faserlänge und -orientierung variieren kann. Ihren Zusammenhalt erhalten sie entweder durch Verschlaufung der Fasern, Bindermaterialien oder die Matrix. Sie erreichen nicht die mechanischen Kennwerte von Halbzeugen mit gerichteter Endlosfaserverstärkung, können aber andere Aufgaben wie elektromagnetische Schirmung oder die Verbesserung der Oberflächenqualität erfüllen.

Fazit

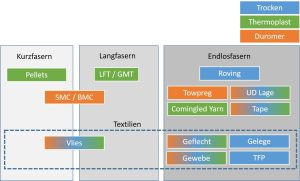

Abbildung 3: Systematik der im Artikel erwähnten Halbzeuge

Je nach Anforderungen an das Bauteil und die bestehende Fertigungsumgebung gilt es aus der Vielzahl der Prozesse und Halbzeuge, von denen hier nur die wichtigsten genannt wurden (Abbildung 3), die richtigen auszuwählen. Häufig ist eine Kombination von vielen Prozessen und mehreren Halbzeugen nötig, wobei es mehrere Optionen geben kann, deren Vor- und Nachteile nicht direkt ersichtlich sind. Am Lehrstuhl für Carbon Composites der Technischen Universität München widmen wir uns der ganzheitlichen Betrachtung des Entstehungsprozesses von Bauteilen aus FVK. Neben dem Design und der Auslegung von Bauteilen beschäftigen wir uns vor allem mit der Fertigung. In unserem Technikum betreiben wir industrienahe Anlagen und entwickeln neue Prozesse und Halbzeuge, unterstützt durch Prozesssimulation und Digitalisierung. Unser Know-how in der Materialcharakterisierung hilft uns dabei unseren Erfolg zu messen. Bei all dem bemühen wir uns immer um die Zusammenarbeit mit Partnern aus der Industrie, um die Relevanz unserer Forschungsarbeit abzusichern und ermöglichen unseren Studenten eine solide Ausbildung, bestehend aus theoretischer Expertise und praktischer Erfahrung.

Quellen

[1] Herres N. Auswahl von Werkstoffen für den Leichtbau – eine ganz kurze Einführung. Innovationstagung, HSR Rapperswil. 2008

[2] Willems F, Reitinger P, Bonten C. Calibration of Fiber Orientation Simulations for LFT—A New Approach. Journal of Composites Science. 2020; 4(4):163. https://doi.org/10.3390/jcs4040163