Unter Berücksichtigung von Lieferkettenstörungen und immer kürzeren Produktzyklen sowie einem fortschreitenden Trend zur Individualisierung, gewinnt die Additive Fertigung immer mehr an Bedeutung. Der Polymer-3D-Druck mittels Pulverbettverfahren (SLS) hat sich dabei kontinuierlich vom Prototypenbau hin zu einer Standardfertigungsmethode für Kleinserien, Ersatzteile und Individualbauten in vielen Branchen entwickelt. In diesem zweiteiligen Artikel soll zunächst auf die Anforderungen an SLS-Materialien eingegangen und konventionelle Herstellungsverfahren beschrieben werden. Der zweite Teil beschäftigt sich mit den Chancen und Möglichkeiten experimenteller Herstellungsmethoden welche momentan an der Universität Paderborn erforscht werden.

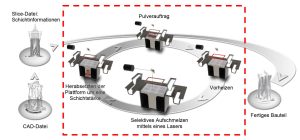

Vorreiter in der Industrialisierung der Additiven Fertigung ist das Polymer Laser Sinter (LS) Verfahren, auch Selektives Laser Sintern (SLS) genannt, bei dem eine dünne, teilkristalline Polymerpulverschicht auf einer Bauplattform aufgetragen, anschließend bis kurz unter die Schmelztemperatur vorgeheizt und selektiv mit einem Laser entsprechend der Bauteilschichtinformation verschmolzen wird (Abbildung 1). Nach dem Absenken der Bauplattform um eine Schicht wiederholt sich der Vorgang so lange, bis der Baujob abgeschlossen ist und die fertigen Bauteile im sogenannten Pulverkuchen abkühlen können. Typischerweise folgen noch weitere Nachbearbeitungsschritte wie grob und fein Entpulvern, glätten oder färben.

Abbildung 1: Lasersinterprozess von der CAD Datei bis zum fertigen Bauteil im Pulverkuchen

Materialanforderungen und Bedarfe

Das Selektive Laser Sintern stellt sehr hohe Anforderungen an das pulverförmige Ausgangmaterial, da es sowohl definierte Pulver-Fließeigenschaften, als auch ein geeignetes Schmelz- und Erstarrungsverhalten aufweisen muss. So ist für den Prozess von entscheidender Bedeutung, dass die Schmelztemperatur deutlich oberhalb der Rekristallisationstemperatur liegt und somit das Material in einem definiertem Temperaturbereich sowohl als Schmelze, als auch als Feststoff vorliegen kann. Dieses Intervall wird als Sinterfenster bezeichnet und stellt den Arbeitsbereich für das SLS-Verfahren dar. Durch diese Anforderung werden für das selektive Lasersintern hauptsächlich teilkristalline Polymere eingesetzt. Im Prozess heizen IR-Heizstrahler das Pulver auf eine Temperatur knapp unterhalb der Schmelz- und oberhalb der Rekristallisationstemperatur auf. Ein Laser schmilzt die gewünschte Kontur auf, wobei eine hohe Schmelzenthalpie sicherstellt, dass umliegende Bereiche keinen Phasenübergang vollziehen. Für eine gute Verbindung innerhalb und zwischen den Schichten ist darüber hinaus auch die Schmelzviskosität und damit die mittlere Molekülkettenlänge von Bedeutung.

Für den Pulverauftrag muss das Ausgangsmaterial in Pulverform gut fließen. Im Allgemeinen werden daher Pulver im Größenbereich von ungefähr 20-100 μm mit rundlicher Kornform verwendet und ggf. Fließhilfsmittel zugesetzt.

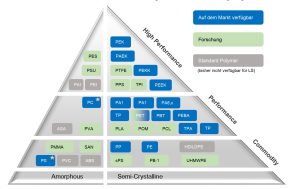

Abbildung 2: Werkstoffpyramide für das Selektive Lasersintern

Diese hohen Anforderungen werden bisher nur von wenigen, hochpreisigen Materialien erfüllt (Abbildung 2) und der Bedarf an neuen Materialien ist groß. Außerdem werden vermehrt Verbundmaterialien (z.B. Partikel oder Fasergefüllte Kunststoffe) für spezielle Anwendungen aber auch erweiterte Funktionen wie Flammenschutz oder biologische Abbaubarkeit nachgefragt.

Die SLS Pulver werden zumeist durch mechanische (Kryomahlen), lösungsmittel- oder schmelzebasierte Verfahren hergestellt. Verbundmaterialien können trocken gemischt oder der Füllstoff eincompoundiert, bzw. ummantelt werden. Trocken gemischtes Verbundmaterial ist verhältnismäßig einfach herzustellen, birgt aber verfahrensspezifische Nachteile wie die Ausrichtung von Fasern in der Beschichtungsrichtung mit deutlich erhöhter Anisotropie der Bauteile, oder eine Beschränkung der Füllstoffgröße, da zu feines Pulver agglomerieren und die Homogenität im Bauteil leiden würde. Weiterhin werden die Verfahren in Top Down, z.B. Zerkleinerung von Materialien zu Pulver, und Bottom Up Verfahren, gezieltes Partikelwachstum, unterschieden.

Jedes Herstellungsverfahren hat Vor- und Nachteile und um den Materialbedarf und die flexiblen Kundenwünsche bedienen zu können, wird es zukünftig notwendig sein, diese zu kombinieren, um das beste Produkt zu erhalten.

Abbildung 3 Materialherstellung: Basismaterial und Verbundmaterialien

Lösungs-Fällungsprozesse

Das verbreitetste SLS-Material sind Pulver auf PA12-Basis, welche mittels eines Lösungs-Fällungs-Prozesses hergestellt wird. Durch kontrolliertes Abkühlen einer Polymer-Lösemittelmischung und ggf. Zugabe von Keimen wird eine definierte Partikelbildung und -wachstum erreicht. Durch den Einsatz von Füllstoffen auch als Keime, können sehr gleichmäßig ummantelte Materialien erhalten werden. Nachteilig sind der hohe Herstellungsaufwand und die Trennung des Lösemittels vom LS-Material.

Kaltzerkleinerung mit Nachverrundung

Die herkömmliche Zerkleinerung von Kunststoffen ist i.d.R. schwierig aufgrund des zähen Materialverhaltens, welches durch die Erwärmung im Zerkleinerungsprozess noch verstärkt wird. Bei tiefen Temperaturen hingegen verhalten sich Kunststoffe eher spröde und lassen sich zerkleinern. Diese sogenannte Kaltzerkleinerung wird typischerweise in Prall- oder Druckzerkleinerungsanlagen durchgeführt, die für Prozesstemperaturen weit unterhalb der Glasübergangstemperaturen der meisten Kunststoffe ausgelegt sind. Obwohl dieses Verfahren für die meisten Polymerarten verwendet werden kann, ist es aus ökonomischer und ökologischer Sicht aufgrund des hohen Energieaufwandes ungünstig. Durch die Weiterentwicklung neuartiger Kaltzerkleinerungsanlage kann jedoch die Ausnutzung des Kühlmittels, welches einen erheblichen Anteil der Gesamtkosten des Verfahrens widerspiegelt, optimiert werden.

Die Kaltzerkleinerung lässt sich prinzipiell in zwei Betriebsarten unterteilen, die Nass-Kaltzerkleinerung und die Trocken-Kaltzerkleinerung. Bei der Nass-Kaltzerkleinerung handelt es sich beispielsweise um eine Druckzerkleinerung in einer temperierbaren Rührwerkskugelmühle, welche üblicherweise mit organischem, gekühltem Lösungsmittel z.B. Ethanol als Trägerfluid betrieben wird. Etwas problematisch ist in diesem Fall die Viskositätserhöhung des Fluids, welche die Stöße stärker dämpft.

Abbildung 4: Hosokawa Alpine Kryogene- Stiftmühle 100 UPZ

Die Trocken-Kaltzerkleinerung oder Kryogenzerkleinerung erlaubt im Vergleich zur Nass-Kaltzerkleinerung eine tiefere Prozesstemperatur. Daher können Polymere mit sehr tiefen Glasübergangstemperaturen, z.B. TPU, zerkleinert werden. An der Universität Paderborn wird die Stiftmühle 100 UPZ (Abbildung 4, Prallbeanspruchung) der Firma Hosokawa Alpine zur Herstellung von SLS-Pulvern eingesetzt. Das vorgemahlene Grobpulver (1) wird der Kaltförderschnecke (2) zugeführt, die mit Flüssigstickstoff (3) geflutet ist. So lassen sich die Partikeln vor verspröden und werden anschließend in den Mahlraum (4) geleitet. Die Partikeln werden zwischen einer feststehenden und einer schnell rotierenden Stiftscheibe durch wiederholtes Aufprallen auf die Stifte zerkleinert. In der Regel sind mehrfache Mahldurchgänge mit unterschiedlicher Intensität und anschließender Partikelsichtung notwendig, um das gewünschte Ergebnis zu erhalten. Untersuchungen haben gezeigt, dass eine kostenintensive zusätzliche Kühlung des Mahlraums durch kontrollierte Zugabe von Flüssigstickstoff nur einen geringfügigen Einfluss auf das Zerkleinerungsergebnis hat. Dies lässt sich auf die sehr tiefe Vorversprödungstemperatur von -196°C (Flüssigstickstoff bei Normaldruck) und die sehr geringe Verweilzeit der Partikeln im Mahlraum zurückführen.

Aufgrund der typischen spröden Bruchmuster weisen die Partikeln nach dem Mahlprozess zumeist eine kantige Gestalt und somit niedrige Rieselfähigkeit und Schüttdichte auf. Dies wirkt sich wie zuvor beschrieben negativ auf den SLS-Prozess aus oder macht diesen teilweise unmöglich. Um die partikulären Eigenschaften und damit auch die Verarbeitbarkeit zu verbessern, muss die Fließfähigkeit des Pulvers für den Beschichtungsprozess verbessert werden. Dies kann zum einen durch die Zugabe von Fließhilfsmitteln erreicht werden, welche die Haftkräfte zwischen die Partikeln reduzieren und die Fließfähigkeit verbessern. Bei gemahlenen Pulvern, die aufgrund ihrer kantigen Kontur formschlüssige Verbindungen ausbilden, kann die Zugabe von Fließhilfsmitteln unter Umständen nicht ausreichen, um die Fließfähigkeit zu verbessern. Aus diesem Grund wurden Konzepte zur Nachverrundung der Partikeln entwickelt, welche im zweiten Teil dieses Artikels genauer betrachtet werden sollen.

Autoren:

Moritz Rüther, Helge Klippstein, Sathish Kumar Ponusamy, Steffen Jesinghausen, Hans-Joachim Schmid

Lehrstuhl für Partikelverfahrenstechnik (PVT, www.mb.uni-paderborn.de/pvt)

Paderborner Institut für Additive Fertigung (PIAF, https://piaf.uni-paderborn.de/)

Universität Paderborn