von Dipl.-Physiker Gernot Hamann, Business Development Manager für Mikroskopie bei Physik Instrument (PI) und Ellen-Christine Reiff, M.A., Redaktionsbüro Stutensee

Bild 1: Die flächenhaft messenden µsurf-Systeme arbeiten in vertikaler Richtung mit Auflösungen bis zu 1 nm, lateral mit bis zu 300 nm. Hier die im Frühjahr 2014 eingeführte Produktneuheit µsurf expert. (Foto: NanoFocus)

Bei Oberflächeninspektionen, die heute in vielen Bereichen unerlässlich sind, geht der Trend zu immer kleineren Strukturen, die es bis zu Nanometergenauigkeit abzubilden bzw. aufzulösen gilt. Optische Messverfahren als berührungslose und zerstörungsfreie Analyse- und Prüfmethoden sind für viele Anwendungen das Mittel der Wahl, da sie auf nahezu allen Materialien einsetzbar sind und sich auch für empfindliche Proben eignen. Hochgenaue konfokale Abbildungsprinzipien können die Probentopografie und Rauheitsstrukturen nicht nur qualitativ, sondern auch quantitativ übereinstimmend mit taktilen Messverfahren darstellen, die in vielen Industrienormen beschrieben sind. Piezobasierte Positioniersysteme leisten dazu einen nicht unerheblichen Beitrag.

Als Wegbereiter der optisch-konfokalen 3D-Oberflächenmesstechnik gilt schon seit vielen Jahren die NanoFocus AG. Unterschiedliche Produktlinien decken verschiedene Einsatzbereiche ab, von der schnellen Inline-Produktionsinspektion über flexible, kundenspezifische Lösungen bis hin zu den hochpräzisen µsurf-Systemen (Bild 1). Letztere arbeiten bei schnellen flächenhaften Messungen mit Auflösungen bis zu 1 nm in vertikaler Richtung, lateral mit bis zu 300 nm. Damit eignen sie sich sowohl für den Labor- als auch den anspruchsvollen Industrieeinsatz (Bild 2), Das Messprinzip arbeitet zuverlässig sowohl auf transparenten als auf metallischen, auf rauen und auch polierten Oberflächen. Auch Schichtdicken teiltransparenter Oberflächen können durch spezielle Algorithmen ausgewertet werden.

Bild 2 Die optische 3D-Oberflächeninspektion eignet sich sowohl für den Labor- als auch den anspruchsvollen Industrieeinsatz, z.B. in der Automobilindustrie zur Kontrolle des Lackerscheinungsbildes. (Foto: NanoFocus)

Extrem streulichtarme und robuste Signalgebung

Herzstück jedes dieser µsurf-Systeme ist die integrierte konfokal-optische Filtereinheit, die mit einem hochpräzisen und schnellen Fokussiermodul kombiniert ist. Die patentierte Multi-Pinhole-Disc (MPD) wird als optischer Filter reflektierter Lichtstrahlen eingesetzt (Bild 3) und zeichnet sich durch eine extrem streulichtarme und robuste Signalgebung bei hoher Lichtausbeute aus: Das Objektiv fokussiert dabei Licht einer Hochleistungs-LED-Quelle durch die Multi-Pinhole-Disc auf die Oberfläche. Nur der Anteil des Lichts, der von einem Punkt auf der Oberfläche reflektiert wird, der genau im Fokusabstand des Objektivs liegt, kann die Punktöffnungen der MPD passieren. Licht, das von einem Probenbereich reflektiert wird, der nicht in der Fokusebene des Objektivs liegt, wird dagegen ausgeblendet. Durch die Rotation der MPD lässt sich die gesamte Probenoberfläche schnell und lückenlos scannen.

Bild 3: Das Licht der Hochleistungs-LED-Lichtquelle wird durch die Multi-Pinhole-Disc und das Objektiv auf die Oberfläche fokussiert, die das Licht reflektiert. Die Punktöffnung der Disc reduziert das Licht auf den Fokusanteil. Das Licht fällt auf die CCD-Kamera. Durch die Rotation der MPD wird die gesamte Probenoberfläche lückenlos gescannt: LED-Lichtquelle (1), Multi-Pinhole-Disc (2), Probenoberfläche (3), Spiegel (4) und CCD-Kamera (5) (Foto: NanoFocus)

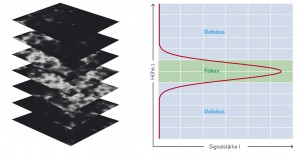

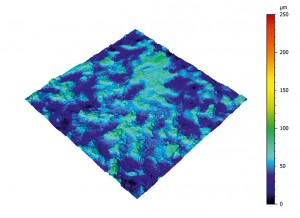

Durch Verfahren des Objektivs senkrecht zur Probenoberfläche werden nacheinander alle Höhenlinien der Probe fokussiert. Die eingesetzte CCD Kamera speichert zu jeder Objektivposition die Helligkeitswerte des Sichtfeldes ab. Punkte mit maximaler Helligkeit liegen dabei auf einer Höhenlinie. Jedes Konfokalbild ist ein horizontaler Schnitt durch die Oberflächen-Topografie der Probe. Aus der Gesamtheit der Bilder in unterschiedlichen Höhenabständen, dem sogenannten Bildstapel, lässt sich dann die 3D-Struktur der Probe ermitteln. Durchschnittlich besteht ein solcher Stapel aus 200 bis 400 Einzelbildern, die in wenigen Sekunden aufgenommen und von der Messsoftware in ein dreidimensionales Höhenbild umgewandelt werden (Bild 4) – mit wenigen Nanometern Genauigkeit.

Bild 4 a, b: 200 bis 400 Einzelbildern werden von Messsoftware in ein dreidimensionales Höhenbild umgewandelt. (Foto: NanoFocus)

Bild 4 a, b: 200 bis 400 Einzelbildern werden von Messsoftware in ein dreidimensionales Höhenbild umgewandelt. (Foto: NanoFocus)

Piezo-Positioniersystem für das Objektiv

Um eine dermaßen hohe Messauflösung zu erreichen, muss das Objektiv in Richtung der z-Achse mit hoher Genauigkeit bewegt werden. Spielfreie und hochgenaue Festkörperführungen sorgen gleichzeitig für eine hohe Fokusstabilität. Auf diese Weise lässt sich in der beschriebenen Anwendung ein Verfahrweg von bis zu 500 µm realisieren; die Verfahrgenauigkeit der Kinematik liegt dabei im Nanometerbereich.

Das im µsurf-System eingesetzte piezobasierte einachsige Positionssystem (Bild 6) stammt aus dem umfangreichen Produktprogramm von Physik Instrumente. Es wurde genau auf die Anwendungsanforderungen abgestimmt, ließ sich dank seiner kompakten Abmessungen gut im Objektivträger integrieren und verfährt das Objektiv mit konstanter Geschwindigkeit. Zum Messen wird also nicht gestoppt. Kernanforderung an das Positioniersystem ist daher eine hohe Geschwindigkeitskonstanz im Nanometerbereich. Nur so können Rauheitsmessungen mit Absolutgenauigkeiten von wenigen Nanometern durchgeführt werden, die kompatibel zu taktilen Verfahren sind und die Anforderungen der entsprechenden Industrienormen erfüllen. Genauso wichtig ist aber auch beim Positionieren des Objektivs die Wiederholgenauigkeit, damit bei der Auswertung des Stapels von Einzelbildern ein Höhenversatz zuverlässig vermieden wird.

Bild 6: Das piezobasierte einachsige Positionssystem wurde genau auf die Anwendungsanforderungen abgestimmt. Aufgrund seiner kompakten Abmessungen ließ es sich gut im Objektivträger unterbringen. (Foto: PI)

Hochauflösendes Messverfahren und anwendungsspezifischer Controller

Wiederholgenauigkeit und Linearität bei hochdynamischen und hochauflösenden Positioniersystemen sind nicht denkbar ohne den Einsatz höchstauflösender Messverfahren. Genauigkeiten im Bereich weniger Nanometer und darunter erfordern Positionsmessverfahren, die Bewegung in diesem Bereich auch erfassen können. In der beschriebenen Anwendung sorgen kapazitive Sensoren für diese hochgenaue Ist-Wert-Erfassung. Durch die hohe Bandbreite der Sensoren ist die Regelung auch im dynamischen Betrieb möglich. Die kapazitiven Sensoren eignen sich prinzipiell für Messbereiche bis 1000 µm, bei Auflösungen bis hinunter zu 0,01 nm. Die Wiederhol- und Absolutgenauigkeiten bei der Objektivpositionierung sind damit gewährleistet.

Die Auswertung der Sensordaten und die Ansteuerung des Piezoaktors des Positioniersystems übernimmt ein Controller mit integriertem Piezoverstärker. Die kompakte Sonderelektronik ließ sich sowohl mechanisch als auch hinsichtlich der Schnittstellen nahtlos in das Steuerungskonzept von NanoFocus integrieren.

Fachartikel zum Thema Messtechnik aus Werkstoffe in der Fertigung 3/2015