Abstract

Auch heutzutage werden die Strukturkomponenten von Werkzeugmaschinen noch überwiegend aus Stahl oder Gusseisen hergestellt. Daneben wird jedoch auch angestrebt, alternative Werkstoffe einzusetzen. Auf diese Weise soll Potential zur Reduktion von Kosten erschlossen und eine Verbesserung des dynamischen Maschinenverhaltens erzielt werden. Zementgebundener Beton ist hierbei vor allem aufgrund seiner hohen Materialdämpfung und geringen Materialkosten eine interessante Alternative zu herkömmlichen Werkstoffen. In einem aktuellen Forschungsprojekt werden daher Untersuchungen durchgeführt, um die Rahmenbedingungen für einen zielgerichteten Einsatz von Zementbeton in Werkzeugmaschinen zu untersuchen. Die geplanten Arbeiten sowie erste Ergebnisse der aktuell begonnenen zweiten Projektphase werden in diesem Artikel dargestellt.

Einleitung

Zwei zentrale Themen bei der Neuentwicklung bzw. der Verbesserung von Werkzeugmaschinen sind die Forderungen nach höherer Leistungsfähigkeit und reduzierten Kosten, um die Wettbewerbsfähigkeit auch in Hochlohnländern zu erhalten. Die Leistungsfähigkeit der Maschinen wird hierbei häufig durch Schwingungserscheinungen mit hohen Amplituden begrenzt, sodass den dynamischen Eigenschaften der Maschine eine große Bedeutung hinsichtlich der erreichbaren Leistung zukommt.

Ein Ansatz den beiden Forderungen gerecht zu werden liegt in der Verwendung von alternativen Materialien für die Strukturkomponenten von Werkzeugmaschinen. Zementbeton bietet hier interessante Optionen zur Maschinenverbesserung. So sind die Materialkosten von Zementbeton geringer im Vergleich zu Metallen und die Dämpfung liegt bis zu Faktor 10 über der Werkstoffdämpfung von Metallen. Vereinzelt wird der Werkstoff bereits in Gestellbauteilen angewendet [1,2]. Bislang beschränkt sich der Einsatzbereich jedoch meist auf Maschinenbetten und gering belastete stationäre Bauteile. Zudem existieren kaum wissenschaftliche Grundlagenforschungen zum systematischen und zielgerichteten konstruktiven Einsatz von Zementbeton in Strukturbauteilen und den entsprechenden Auswirkungen auf das dynamische Verhalten von Werkzeugmaschinen (insbesondere für bewegte Maschinenteile). Vor diesem Hintergrund wird am Werkzeugmaschinenlabor (WZL) der RWTH Aachen in Zusammenarbeit mit dem Institut für Bauforschung und Lehrstuhl für Baustoffkunde (ibac) der RWTH Aachen seit 2013 ein von der DFG gefördertes Projekt zur Verwendung von Zementbeton in Werkzeugmaschinen durchgeführt. In der ersten Projektphase wurden Grundlagenversuche zur hochfrequenten Dauerfestigkeit von Zementbeton [3,4], zur Reduktion der Schwindung [5] sowie zu den thermischen Eigenschaften und der chemischen Beständigkeit von Zementbeton mit vielversprechenden Ergebnissen durchgeführt.

Vorgehensweise in der zweiten Projektphase

In der seit Januar 2018 laufenden zweiten Projektphase werden nun die gewonnenen Erkenntnisse weiter vertieft. Die untersuchten Werkstoffeigenschaften werden statistisch abgesichert und die Untersuchungen zu zielgerichteten Nachbehandlungen von Maschinenbauteilen aus Zementbeton aus [5] werden fortgeführt. Als Werkstoffe werden sowohl normaler Zementbeton als auch ultrahochfester Beton (UHPC = Ultra-High Performance Concrete) mit und ohne Zugabe von Stahlfasern berücksichtigt. Zusätzlich zu den Untersuchungen am reinen Material werden auch die Eigenschaften von Koppelstellen zwischen Metall und Beton mit Fokus auf eingegossene Gewindehülsen weitergehend analysiert.

Neben den Werkstoff- und Koppelstelleneigenschaften wird auch die systematische, werkstoffgerechte Auslegung von Strukturkomponenten aus Zementbeton untersucht. Hierbei wird die methodische Auslegung der Strukturkomponenten analysiert und messtechnisch überprüft. Hierauf aufbauend werden Empfehlungen für die Konstruktionsweise in Abhängigkeit der entsprechenden Bauteilanforderungen aufgestellt. Dies geschieht am Beispiel einer Demonstratormaschine im Miniaturformat (DemoBAZ), für die bereits zwei Strukturkomponenten aus Zementbeton entwickelt und messtechnisch untersucht wurden. Ergänzend zu der Ermittlung des dynamischen Verhaltens der unterschiedlichen Konstruktionsweisen werden zudem Untersuchungen zum Verhalten der Komponenten unter Überlast (z.B. bei einer maschineninternen Kollision) durchgeführt.

Simulationsmodell der DemoBAZ

In einer vorangegangenen Veröffentlichung wurden bereits erste Ergebnisse der dynamischen Untersuchung der DemoBAZ mit Strukturbauteilen aus Zementbeton vorgestellt [6]. Bei der DemoBAZ handelt es sich um eine Fräsmaschine in serieller 3-Achs-Kinematik im Miniaturformat. Als Strukturkomponenten existieren Bett, Ständer, Spindelkasten und Tisch. Für Bett und Ständer wurden bereits Pendants aus Zementbeton mit vergleichbaren Massen und äußeren Abmessungen hergestellt und untersucht. Beide Strukturbauteile wurden jeweils aus normalem Zementbeton und aus UHPC mit beigemischten Stahlfasern hergestellt. Es konnte gezeigt werden, dass mit werkstoffgerecht konstruierten Strukturbauteilen aus Zementbeton ohne Steigerung der Masse und bei vergleichbaren statischen Gesamtsteifigkeiten der Maschine das dynamische Systemverhalten positiv beeinflusst werden kann.

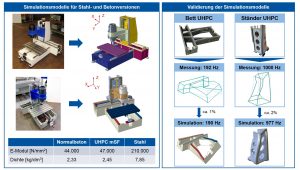

Um in den weiteren Untersuchungen den Einfluss unterschiedlicher Konstruktionsvarianten mit geringem zeitlichen und fertigungstechnischen Aufwand analysieren zu können, wurden aus den CAD-Modellen der einzelnen Strukturbauteile der DemoBAZ abstrahierte FE-Modelle erstellt und zu Gesamtmodellen in unterschiedlichen Kombinationen zusammengesetzt. Für die Bauteile Bett und Ständer wurden jeweils sowohl die Variante als Stahl-Schweiß-Konstruktion als auch die Betonvarianten aus Normalbeton und UHPC mit Einlegebauteilen aus Stahl modelliert. Die verwendeten Materialkennwerte sind in Abbildung 1 unten links aufgelistet, wobei die Werte für die Betonmischungen experimentell am ibac ermittelt wurden. Die Stahl-Schweiß-Konstruktionen sind als Flächenmodelle, alle anderen Strukturkomponenten als Volumenmodelle, ausgeführt. Eine Ausnahme bilden die Gewindespindeln der Kugelgewindetriebe und der eingebaute Dummy für die Werkzeugspindel, die als Balkenmodelle abgebildet werden. Die restlichen Maschinenelemente (Führungsschuhe, Lager und Muttern der Kugelgewindetriebe) sind als Feder-Dämpfer-Elemente an den entsprechenden Stellen im Gesamtmodell der DemoBAZ berücksichtigt.

Die Validierung der Simulationsmodelle erfolgte anhand der in [6] beschriebenen Messungen. Die Ergebnisse sind beispielhaft in Abbildung 1 rechts dargestellt und zeigen eine gute Übereinstimmung zwischen Messung und Simulation. Bei den Einzelbauteilen Bett (aus Normalbeton und UHPC) und Ständer (aus UHPC) konnten maximale Unterschiede in den Eigenfrequenzen zwischen Messung und Simulation unterhalb von 5% festgestellt werden. Lediglich beim Ständer aus Normalbeton waren die Abweichungen mit über 40% deutlich höher. Dies ist auf die bereits in [6] erwähnten Risse im Betonständer aufgrund von Materialschwund und Verarbeitungsschwierigkeiten beim Verguss des Normalbetons zurückzuführen. Insgesamt verdeutlichen die Validierungsergebnisse jedoch, dass bei guter Gussqualität und bekannten Materialeigenschaften Strukturbauteile aus Zementbeton in hinreichender Genauigkeit mittels FEM simuliert werden können.

Vermessung von Kombinationsvarianten der DemoBAZ

Bislang wurden jedoch nur Varianten der DemoBAZ untersucht, bei denen sowohl Bett als auch Ständer durch die entsprechenden Versionen aus dem jeweils gleichen Zementbeton ersetzt wurden. Um den Einfluss der unterschiedlichen Materialien in den einzelnen Strukturbauteilen auf das Gesamtverhalten der Maschine besser beurteilen zu können, wurden daher nun auch ausgewählte Kombinationen von Bett und Ständer aus unterschiedlichen Materialien untersucht.

Wie in [6] wurden für die messtechnischen Untersuchungen die statischen Kennlinien und Nachgiebigkeitsfrequenzgänge in den drei translatorischen Koordinatenrichtungen gemessen und eine experimentelle Modalanalyse der Gesamtmaschine durchgeführt. Parallel dazu erfolgten mit dem FEM-Modell der DemoBAZ auch simulative Modalanalysen der einzelnen Kombinationsvarianten, um eine detailliertere Betrachtung der jeweiligen Schwingungsformen vorzunehmen. Der Fokus der Untersuchungen lag auf dem Einfluss der unterschiedlichen Ständerversionen auf das dynamische Maschinenverhalten. In Abbildung 2 ist eine Auflistung der untersuchten Kombinationsvarianten gegeben. Der Ständer aus Normalbeton wurde aufgrund der aufgetretenen Schwundrisse nicht weiterverwendet. Zudem wurde aus dem gleichen Grund bei dem Vergleich der Ergebnisse mit den Messungen aus [6] auf eine Gegenüberstellung mit der Normalbetonversion der DemoBAZ (Bett und Ständer aus Normalbeton) verzichtet. Stattdessen wird auf Basis der Einzelmessergebnisse des Bettes aus Normalbeton und UHPC und aufgrund der Validierungsergebnisse der simulierten Einzelbauteile davon ausgegangen, dass (bei guter Verarbeitung) das Verhalten der Normalbetonversion der DemoBAZ dem der Variante mit UHPC-Bauteilen stark ähnelt.

Die Nachgiebigkeitsfrequenzgänge der DemoBAZ-Versionen mit Normalbetonbett und den Ständervarianten aus UHPC und Stahl für die Anregung in X-Richtung im Bereich von 0-300 Hz sind beispielhaft in Abbildung 2 dargestellt. Als Referenz ist zudem der entsprechende Frequenzgang der DemoBAZ mit Bett und Ständer aus UHPC abgebildet. Zu erkennen ist, dass die Verwendung des UHPC-Ständers im unteren Frequenzbereich bis 250 Hz zu einer Verbesserung des dynamischen Verhaltens führt. Durch die steifere Konstruktionsweise des Ständers aus UHPC werden die Resonanzüberhöhungen vergleichbarer Moden zu höheren Frequenzen verschoben und der positive Einfluss der Materialdämpfung führt zu verringerten dynamischen Nachgiebigkeiten. Zusätzlich weist der Phasenverlauf der DemoBAZ-Varianten mit Betonständern in den markierten Bereichen in Abbildung 2 einen geringeren Abfall unter den kritischen Wert von -90° auf, was ebenfalls auf die erhöhte Materialdämpfung zurückzuführen ist. Im Frequenzbereich >250 Hz hingegen sind bei Verwendung des Stahlständers – im Vergleich zu den Varianten mit UHPC-Ständer – keine ausgeprägten Resonanzüberhöhungen zu erkennen.

Ein Erklärungsansatz hierfür liegt in der Konstruktionsweise des Stahlständers als offene Stahl-Schweiß-Konstruktion mit geringer Eigensteifigkeit. Hierdurch entstehen eine Vielzahl an möglichen Eigenschwingungsformen im oberen Frequenzbereich, die sich gegenseitig überlagern und auf diese Weise die Ausprägung von signifikanten Amplitudenüberhöhungen verhindern können. Hinzu kommt, dass durch die geringe Baugröße der Demonstratormaschine viele der Eigenschwingungsformen im betrachteten Frequenzbereich signifikant durch die Eigenschaften der Maschinenelemente (Führungsschuhe, Muttern der Kugelgewindetriebe etc.) beeinflusst werden, sodass das Potential der hohen Materialdämpfung des Zementbetons nicht vollständig ausgeschöpft wird. Durch die konstruktive Ausführung der Lagerstellen der Kugelgewindetriebe (KGT) mit angeschraubten Flanschplatten, die besonders in Y-Richtung zu einer Verringerung der statischen Steifigkeit führen, entstehen zudem einige neue Resonanzstellen, die bei der Stahlversion nicht auftreten. Es bleibt daher zu überprüfen, ob bei einer veränderten Konstruktionsweise der Ständerversion aus Beton und der KGT-Lagerstellen auch im Frequenzbereich >250 Hz eine Verbesserung des dynamischen Verhaltens erzielt werden kann.

Zusammenfassung und Ausblick

Im vorliegenden Beitrag wurden weiterführende Untersuchungen zum Einfluss von Strukturbauteilen aus Zementbeton auf das dynamische Verhalten einer Miniatur-Demonstratormaschine durchgeführt, wobei der Fokus auf den Auswirkungen der Ständerausführung aus Zementbeton lag. Aus den Analysen geht hervor, dass die Verwendung von Zementbeton in bewegten Strukturbauteilen durchaus zu einer weiteren Verbesserung des dynamischen Verhaltens von Maschinen zusätzlich zum Einsatz von Maschinenbetten aus Zementbeton führen kann. Allerdings kommt hierbei der Konstruktionsweise und Anordnung der restlichen Maschinenbauteile eine signifikante Bedeutung zu, die nicht vernachlässigt werden darf. Der Vergleich der Kombinationsvarianten der DemoBAZ-Strukturbauteile mit unterschiedlichen Bettversionen und jeweils gleichem Ständer bestätigt noch einmal, dass durch die Verwendung von Zementbeton in Maschinenbetten eine Verbesserung des dynamischen Maschinenverhaltens ermöglicht wird. Daher werden mit Hilfe des abgeglichenen Simulationsmodells weitere Ausführungen von Bett und Ständer der DemoBAZ aus Zementbeton in unterschiedlichen Konstruktionsvarianten entwickelt und hinsichtlich ihres Einflusses auf das dynamische Verhalten der Gesamtmaschine analysiert und verbessert. Zudem werden für weitere Strukturbauteile der DemoBAZ (wie dem Spindelkasten) Pendants aus Zementbeton konstruiert und ebenfalls detailliert untersucht. Parallel dazu werden die weiteren Untersuchungen der dynamischen Werkstoffeigenschaften von Zementbeton vorangetrieben. Auf diese Weise können am Ende der zweiten DFG-Förderphase des Forschungsprojektes die gewonnenen Erkenntnisse hinsichtlich werkstoffgerechter Komponentenkonstruktion verallgemeinert und zu Auslegungsempfehlungen zusammengefasst werden, um den Wissenstransfer in die wirtschaftliche Praxis zu unterstützen.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung dieser Arbeiten im Rahmen des Projekts „Einsatz von Zementbeton als eigenständiger Werkstoff und als Verbundwerkstoff im Werkzeugmaschinenbau (BR2905/53-2)“.

[1] Jackisch, U.-V.; Neumann, M.: Maschinengestelle für hochdynamische Produktionstechnik. Anforderungen, alternative Werkstoffe, Entwicklungs- und Fertigungsansätze, Anwendungen. Die Bibliothek der Technik Band 365, Süddeutscher Verlag onpact, München, 2014.

[2] Sagmeister, B.: Maschinenteile aus zementgebundenem Beton. DIN Deutsches Institut für Normung e.V. (Hrsg.), Beuth Verlag Berlin, 2017.

[3] Brecher, C.; Schmidt, S.; Jasper, D.; Neunzig, C.; Schulleri, R.; Fey, M.: Einsatz von Zementbeton in Werkzeugmaschinen. Entwicklung eines Resonanzprüfstands für hochfrequente Wechsellastuntersuchungen. wt Werkstattstechnik online 105 (2015) Nr.5, S. 269-274.

[4] Brecher, C.; Schmidt, S.; Jasper, D.; Neunzig, C.; Fey, M.: Zementbetone für Maschinenkomponenten unter hochfrequenter Wechsellast. Untersuchung der Dauerfestigkeit von Zementbeton für den Einsatz in Werkzeugmaschinen. VDI-Z 159 (2017) Nr. 6, S. 44-47.

[5] Neunzig, C.; Raupach, M.: Beton für Maschinengestelle. Beton 2017 Nr. 5, S. 372-375.

[6] Brecher, C.; Kiesewetter, C.; Schmidt, S; Epple, A.: Einfluss von Strukturkomponenten aus Zementbeton. Untersuchung einer Demonstratormaschine (DemoBAZ) aus Zementbeton. wt Werkstattstechnik online 108 (2018) Nr.3, S. 191-196.

Autoren:

C. Brecher, C. Kiesewetter-Marko, S. Schmidt, M. Kalthoff, M. Fey