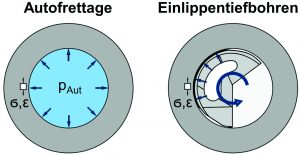

Abbildung 1: Prinzipskizze Autofrettage [nach Gre06] und Einlippentiefbohren

Ein Verfahren zur Steigerung der Festigkeit ist neben dem Festwalzen und dem Kugelstrahlen auch die Autofrettage, die häufig bei Bauteilen eingesetzt wird, die im späteren Einsatz durch einen Innendruck belastetet werden. Bei der Autofrettage wird das Bauteil einmalig mit einem weit über dem späteren Betriebsdruck liegenden Autofrettagedruck paut beaufschlagt. Nach dem Abfall des hydraulischen Drucks verbleiben Druckeigenspannungen in der Bohrungsrandzone, die dem späteren Betriebsdruck entgegen wirken [1]. Ähnlich wie beim Autofrettageprozess werden auch beim Tiefbohren mit Einlippentiefbohren, bedingt durch den asymmetrischen Aufbau der Werkzeuge, Kräfte auf die Bohrungswand übertragen und Eigenspannungen in die Oberflächenrandzone eingebracht (vgl. Abb. 1). Durch eine geschickte Auswahl der Prozessparameter können so bereits während der Herstellung der Bohrung Eigenspannungen in der Bohrungswand induziert werden, die zu einer Steigerung der Schwingfestigkeit führen können. Nachgelagerte kostenintensive Prozessschritte, wie die Autofrettage, könnten so entfallen.

Die Schwingfestigkeit von spanend bearbeiteten Bauteilen wird neben Einflussgrößen, wie den Schnittwerten und der Werkzeuggestaltung, auch durch die Eigenschaften des zu bearbeitenden Werkstoffs bestimmt. Der Reinheitsgrad, d.h. im Werkstoff enthaltene Einschlüsse, z.B. Mangansulfide, hat einen großen Einfluss auf die dynamische Festigkeit des Stahls. Durch die Reduzierung des Schwefelgehalts kann die Anzahl der Mangansulfideinschlüsse reduziert und die Lebensdauer der Bauteile gesteigert werden [2]. Das Zusammenwirken zwischen Werkstoff und Werkzeug bei bestimmten Bearbeitungsparametern hinsichtlich der Schwingfestigkeit wird zurzeit im Rahmen eines DFG-geförderten Forschungsprojektes am Institut für Spanende Fertigung (ISF), in Kooperation mit dem Fachgebiet Werkstoffprüftechnik (WPT), an der Technischen Universität Dortmund untersucht.

Versuchsaufbau

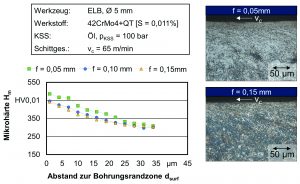

Als Werkstoff für die Untersuchungen wird der Vergütungsstahl 42CrMo4+QT mit einem reduzierten Schwefelgehalt von S = 0,011 Gew.-% (S110) sowie S = 0,028 Gew.-% (S280) eingesetzt. Die Rundproben haben einen Durchmesser von d = 48 mm und eine Länge von l = 140 mm. Als Werkzeuge für das Tiefbohren werden Vollhartmetall-Einlippentiefbohrer mit einem Durchmesser von d = 5 mm verwendet. In einer ersten Versuchsreihe wird der Einfluss der Bohrergestalt auf die Qualität der Tiefbohrung untersucht. Variiert werden die Schneidengestalt, die Beschichtung und die Umfangsform der Werkzeuge. In einer weiteren Versuchsreihe folgt die Variation der Schnittgeschwindigkeit und des Vorschubs. Zur Bewertung des Einflusses auf die Qualität der erzeugten Bohrungen werden die Form- und Lagetoleranzen der Bohrungen gemessen und im Hinblick auf die Schwingfestigkeit der Werkstücke, die Oberflächengüte und das mechanische Belastungskollektiv während des Bohrprozesses untersucht. Anhand von Querschliffen werden mögliche Veränderungen im Gefüge der oberflächennahen Schicht untersucht. Härtemessungen in der Bohrungsrandzone zeigen den Härteverlauf in einem Abstand von bis zu 35 µm zur Bohrungswand. Da die Oberflächenqualität sowie die Aufhärtung der Bohrungsrandzone wesentlich das Schwingfestigkeitsverhalten bestimmen, sind sie für die Bewertung der Qualität der Ergebnisse von übergeordneter Bedeutung.

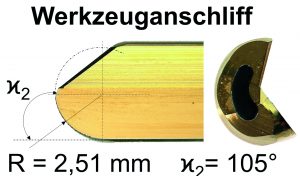

Abbildung 2: Werkzeuganschliff des ausgewählten Referenzwerkzeuges

Ergebnisse

Als erster Teil der Untersuchungen erfolgte die Auswahl eines Referenzwerkzeuges aus acht verfügbaren Varianten. Die Schnittgeschwindigkeit wurde für diese und die folgenden Versuchsreihen auf vc = 65 m/min festgelegt. Hinsichtlich der Werkzeuggestalt zeigte sich, dass Einlippentiefbohrer mit einem Radius-Anschliff und einer daher relativ großen Außenschneide (s. Abbildung 2), zu einer Steigerung des Bohrmomentes und somit höheren, durch die Führungsleisten übertragenen Normalkräften führten. Durch die Wahl der Umfangsform A nach VDI 3208 [3] konnte, im Gegensatz zur Umfangsform G, die Flächenpressung an den Führungsleisten weiter gesteigert werden. Diese Kombination zeigte einen positiven Einfluss auf die Glättung der Oberfläche in Form von geringen Rauheitswerten mit Rz < 1 µm. Zusätzlich ließ sich mit dieser Werkzeugvariante die größte Aufhärtung der Bohrungsrandzone erzielen.

Auf Basis dieser Ergebnisse folgte die Variation des Vorschubs f sowie des Schwefelgehaltes des Stahls. Auch hier wurde der Einfluss der Bohrparameter auf die Bohrungsrandzone u.a. mit Hilfe der Messung der Mikrohärte an Querschliffen der tiefgebohrten Proben untersucht. Abbildung 3 zeigt deutlich eine Aufhärtung im Randbereich der Bohrung bei den untersuchten Vorschüben von f = 0,05 … 0,15 mm. Die größte Aufhärtung mit 485 HV im Abstand von 2,5 µm zur Bohrung wird dabei bei einem Vorschub von f = 0,05 mm erzielt, was einer Steigerung der Härte um etwa 60%, bezogen auf die Grundhärte des Werkstoffes, entspricht.

Abbildung 3: Härteverlauf in der Bohrungsrandzone nach dem Tiefbohrprozess

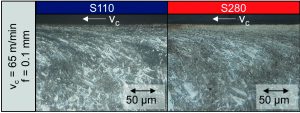

Der Einfluss auf die Mikrostruktur wird in Form eines feineren Gefüges in der Randzone der Bohrung in den geätzten Querschliffen deutlich. Durch die mechanische Belastung während des Bohrvorgangs wird das Gefüge, wie hier zu sehen, in Schnittrichtung deformiert. In diesem Bereich bildet sich ein härteres, feinkörnigeres Gefüge aus. Die Variation des Schwefelgehaltes bei konstanten Schnittwerten führt ebenfalls zu Gefügeunterschieden der Bohrungsrandzone. Bei den Mikrostrukturaufnahmen des Werkstoffs S280 zeigt sich die Ausprägung einer weißen Schicht, der sog. „white etching layer“ (WEL), die zu einem frühzeitigen Versagen der Probe bei dynamischer Beanspruchung führen kann. Im Gegensatz dazu weist der Werkstoff S110 keine weiße Schicht im Gefüge auf (s. Abbildung 4). Der Einfluss der Gefügestrukturen auf die Lebensdauer bei zyklischer Beanspruchung der Proben wurde anschließend in Ermüdungsversuchen untersucht.

Im Anschluss an die Tiefbohrversuche wurde die Schwingfestigkeit der Proben sowohl in Laststeigerungsversuchen als auch in Einstufenversuchen zerstörend geprüft [4]. Die Ermüdungsversuche zeigten einen deutlichen Einfluss des Vorschubs auf die erreichte Lebensdauer der Proben. Zur zerstörungsfreien Prognose der Bauteillebensdauer kommt ein neuartiger Sensor zum Einsatz, der über eine mikromagnetische Messung, die Barkhausenrauschen-Analyse, Rückschlüsse auf die Härte und den Eigenspannungszustand im Randbereich der Bohrung ermöglicht. Die Ergebnisse können genutzt werden, um eine zerstörungsfreie Methode zur Analyse des Schädigungszustandes der Proben zu validieren. Anhand der Messung der Koerzitivfeldstärke Phicm während eines Einstufenversuchs soll u.a. nachgewiesen werden, dass durch den Zerspanprozess wahrscheinlich Druckeigenspannungen in den Randbereich der Proben induziert wurden, die sich während der ersten 104 Lastwechsel des Versuchs durch die Werkstoffbeanspruchung reduzierten. Dieser Effekt war bei den Versuchen mit einem Vorschub von f = 0,05 und f = 0,1 mm erkennbar, bei f = 0,15 mm deuteten die Ergebnisse auf deutlich geringere Druckeigenspannungen in der Bohrungsrandzone hin, da hier keine Änderung der Koerzitivfeldstärke während der ersten Lastwechsel gemessen wurde. Diese Ergebnisse sollen durch geplante Messungen der Eigenspannungen mittels Röntgenstrukturanalyse (XRD) validiert werden.

Abbildung 4: Gefüge der Bohrungsrandzone bei Variation des Schwefelgehalts des Werkstoffs

Zusammenfassung und Ausblick

Die Untersuchungen zeigen einen deutlichen Einfluss der Prozessparameter beim Einlippentiefbohren auf die dynamische Bauteilfestigkeit. Veränderungen in der Gefügestruktur der Bohrungsrandzone in Abhängigkeit unterschiedlicher Vorschübe und Unterschieden im Schwefelgehalt des Werkstoffs konnten in Form einer Härtesteigerung von bis zu 60% bei einem Vorschub von 0,05 mm nachgewiesen werden. Durch die Reduzierung des Schwefelgehaltes von S280 auf S110 wurde die Bildung einer weißen Schicht im Randbereich der Bohrung unterdrückt und ein feineres Gefüge erzeugt. Mittels zerstörungsfreier Messung des magnetischen Barkhausenrauschens, mit einem speziell auf die Messung in der Bohrung angepassten Sensor, kann eine Veränderung der Koerzitivfeldstärke bei zyklischer Beanspruchung der Probe ermittelt werden. Diese lässt auf eine Änderung des Eigenspannungszustands im Randbereich der Bohrung schließen. Neben der Messung der Eigenspannungen durch eine Röntgenstrukturanalyse wird zurzeit eine modellbasierte Korrelation der Prozessparameter des Tiefbohrprozesses und der Schwingfestigkeit der Bauteile untersucht und weiterentwickelt.

Anmerkung

Die Autoren bedanken sich bei der Deutschen Forschungsgemeinschaft (DFG) für die finanzielle Unterstützung im Rahmen des Forschungsprojektes “Untersuchungen zum Einfluss der spanenden Bearbeitung und des Schwefelgehalts auf die Schwingfestigkeit des Vergütungsstahls 42CrMo4+QT“ (BI 493/83, WA1672/22).

Autoren: Jan Nickel M.Sc.; Nikolas Baak M.Sc.; Prof. Dr.-Ing. Dirk Biermann; Prof. Dr.-Ing. Frank Walther

Quellen:

[1] Greuling, S.; Seeger, T.; Vormwald, M.: Autofrettage innendruckbelasteter Bauteile. Materialwissenschaft und Werkstofftechnik 37, 3 (2006) 233-239.

[2] Felderhoff, J.F.: Prozessgestaltung für das Drehen und Tiefbohren schwefelarmer Edelbaustähle. Dissertation, Technische Universität Dortmund, Vulkan

Verlag, Essen, 2012.

[3] VDI 3208 – Tiefbohren mit Einlippenbohrern. Beuth Verlag, Berlin, 2014.

[4] Walther, F.: Microstructureoriented fatigue assessment of construction materials and joints using shorttime load increase procedure. Materials Testing 56, 7–8 (2014) 519-527.