Kategorie: Additive Fertigung

Spannende Beiträge, informative Fachartikel und die neusten Entwicklungen aus dem Themengebiet Additive Fertigung.

Thermoplastschäume aus dem 3D-Drucker

© Fraunhofer ICT Gedrucktes Schaum-Musterbauteil aus PLA…

Das Fraunhofer ICT hat Thermoplastschäume mit sehr geringer Dichte entwickelt. Mittels 3D-Druck könnten daraus individuelle Leichtbauteile gefertigt werden. Weil es bisher problematisch war Schäume bei Additiven Produktionsverfahren einzusetzen, haben Forscher am Fraunhofer IPA eigens dafür eine Verschlussdüse entwickelt.

Für Anwendungen kleiner Losgrößen und individuell angepasster Bauteile ist der 3D-Druck oft die wirtschaftlichste Lösung. Entsprechend kommen zunehmend neue Materialien mit neuen Eigenschaftsprofilen für additive Fertigungsverfahren auf den Markt.

Gedruckte Schaumbauteile sind so eine neue Anwendung. Stand der Technik sind hier mit chemischen Treibmitteln beladene Filamente, die während des Druckvorgangs aufschäumen. Studien an mit chemischem Treibmittel versetztem Polylacticacid (PLA, zu Deutsch: Polymilchsäure) haben gezeigt, dass damit Schaumbauteile mit einer Dichte von etwa 430 kg/m³ erzeugt werden konnten. Im Vergleich zum Kompaktmaterial haben diese Schäume etwa 35 % der Dichte. Weiterlesen

Von Insekten inspirierte Holzbindemittel für den 3D-Druck

© Fraunhofer IPA

Ein Forschungsteam des Fraunhofer IPA und Fraunhofer IME arbeitet daran, mithilfe von Proteinen und Enzymen aus dem Speichel von Hornissen oder der Seide von Köcherfliegenlarven ein Holzbindemittel herzustellen, das witterungsbeständig und biologisch abbaubar ist. Ziel ist es, einen biologischen Holzklebstoff zu entwickeln, mit dem Holzreste mittels 3D-Drucker zu neuen Naturstoffkomposit-Produkten verarbeitet werden können. Neben der Additiven Fertigung könnte die Kombination aus »Insektenklebstoff« und Holzresten auch für andere Verfahren wie den Spritzguss interessant sein. Potenzielle Anwendungen könnten eine Vielzahl von Produkten aus verschiedenen Branchen sein. Weiterlesen

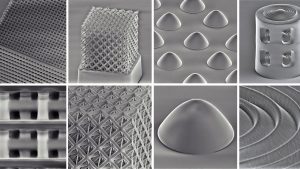

Nanomaterialien: Glas sinterfrei in 3D gedruckt

Nanometerfeine Strukturen aus Quarzglas, die sich direkt auf Halbleiterchips drucken lassen, erzeugt ein am Karlsruher Institut für Technologie (KIT) entwickeltes Verfahren. Ein hybrides organisch-anorganisches Polymerharz dient als Ausgangsmaterial für den 3D-Druck von Siliziumdioxid. Da das Verfahren ohne Sintern auskommt, sind die dazu erforderlichen Temperaturen deutlich niedriger. Zugleich ermöglicht eine höhere Auflösung Nanophotonik mit sichtbarem Licht.

Mit dem neuen Verfahren lässt sich eine große Vielfalt von Quarzglasstrukturen im Nanometermaßstab erzeugen. (Abbildung: Dr. Jens Bauer, KIT

Das Drucken von aus reinem Siliziumdioxid bestehendem Quarzglas in mikro- und nanometerfeinen Strukturen eröffnet neue Möglichkeiten für viele Anwendungen in Optik, Photonik und Halbleitertechnik. Doch bis jetzt dominieren dabei Techniken, die auf dem traditionellen Sintern basieren. Die für das Sintern von Siliziumdioxid-Nanopartikeln erforderlichen Temperaturen liegen über 1 100 Grad Celsius – viel zu heiß für das direkte Abscheiden auf Halbleiterchips. Ein Forschungsteam unter Leitung von Dr. Jens Bauer vom Institut für Nanotechnologie (INT) des KIT hat nun ein neues Verfahren entwickelt, transparentes Quarzglas mit hoher Auflösung und hervorragenden mechanischen Eigenschaften bei deutlich niedrigeren Temperaturen herzustellen. Weiterlesen

Klimafreundliche Kunststoffe für den industriellen 3D-Druck

Mit den Polymer Werkstoffen PA 1101 ClimateNeutral und PA 2200 CarbonReduced von EOS können Unternehmen die Treibhausgasemissionen reduzieren.

Mit den Polymer Werkstoffen PA 1101 ClimateNeutral und PA 2200 CarbonReduced von EOS können Unternehmen die Treibhausgasemissionen reduzieren.

Die hervorragenden Eigenschaften der EOS PA 11 und PA 12 Werkstoffe führen zu einer großen Nachfrage dieser für den Plastik 3D-Druck. Eine CO2-reduzierte und sogar klimaneutrale Version davon anbieten zu können, unterstützt Unternehmen dabei, ihre Nachhaltigkeitsziele zu erreichen. Gleichzeitig können sie auf die bewährte Teilequalität und Materialeigenschaften vertrauen.

Erstklassige Beratung, erstklassige Werkzeuge. Für eine kostenreduzierte Nachbearbeitung im 3D-Druck mit LUKAS-ERZETT.

Als einer der technologisch führenden Hersteller und anerkannter Spezialist für innovative, leistungsstarke Werkzeuge und Sonderlösungen setzt LUKAS-ERZETT seit über 80 Jahren immer wieder neue Maßstäbe. Durch kompetente Beratung und anwendungsorientierte Werkzeuge. Damit die qualitativ hochwertige, mitunter sehr aufwändige Nachbearbeitung von 3D-Druck-Erzeugnissen schneller, präziser und effizienter von der Hand geht.

3D-Druck: Neue Möglichkeiten, neue Herausforderungen

Ganz gleich ob Stereolithographie oder die unterschiedlichen Freiraum- und Pulverbettverfahren: die additive Fertigung hat bereits in vielen Bereichen und Branchen der Industrie Einzug gehalten und entwickelt sich stetig weiter. Und: Der 3D-Druck gibt Unternehmen und Entwicklern die Freiheit, Formen zu kreieren, die mit konventionellen Fertigungsmethoden niemals realisiert werden können. Beim Bau von Anschauungs- und Funktionsprototypen, für Klein- und Mittelserien und auch zunehmend in der umfangreichen Serienfertigung. Auch deshalb, weil die Bauteile aus unterschiedlichsten Metallen, Kunststoffen und Verbundwerkstoffen aber auch aus Keramik und weiteren Materialien hergestellt werden können. Weiterlesen

Prüfung additiv gefertigter Schaumwerkstoffe

Bildquelle: Hegewald & Peschke Meß- und Prüftechnik GmbH

Additive Fertigungsverfahren bieten einen beeindruckenden Gestaltungsfreiraum. Basierend auf dreidimensionalen Daten werden dabei viele Lagen feinen Materials übereinandergeschichtet.

Anfangs in erster Linie im Bereich von Kunststoffen im Einsatz, gewinnt die additive Fertigung zunehmend auch in der Metallbranche an Bedeutung.

Mit den Universalprüfmaschinen der inspekt-Serie bietet Hegewald & Peschke optimal abgestimmte Prüfsysteme zur Prüfung additiv gefertigter Komponenten und Schaumwerkstoffe. Dabei können sowohl die Eigenschaften der Materialien als auch der Porenstrukturen der Schäume untersucht werden. Während für Kunststoffschäume eher Kleinlastprüfmaschinen im Bereich 5 oder 10 kN relevant sind, werden Metallschaumstrukturen in der Regel mit Prüfmaschinen bis zu einer Maximallast von 100 kN bzw. sogar 250 kN untersucht. Weiterlesen

Innovative Werkstoffherstellung für das Polymer Laser Sintern – Teil 2

Das Polymer Laser Sintern wird zu den additiven Fertigungsverfahren gezählt und erfreut sich aufgrund kurzer Produktzyklen und hoher Freiheitsgrade in der Fertigung immer größerer Beliebtheit. Die breitere Anwendung des Verfahrens wird unter anderem noch durch eine begrenzte Materialauswahl behindert, welche auf hohe Anforderungen und das Fehlen passender Herstellungsprozesse zurückzuführen ist. Im zweiten Teil dieses Artikels werden zwei experimentelle Herstellungsverfahren aus der aktuellen Forschung an der Universität Paderborn vorgestellt, welche das Potenzial bieten, die bisherigen Restriktionen zu beseitigen.

Im ersten Teil des Artikels wurde die kryogene Vermahlung als ein bereits etabliertes Verfahren zur Herstellung von SLS-Materialien vorgestellt, obwohl lediglich scharfkantige Partikeln und somit Pulver mit i.d.R. schlechten Fließeigenschaften erzeugt werden können. Um die Fließeigenschaften in einem nachgelagerten Schritt zu verbessern, werden an der Universität Paderborn die thermische Verrundung und die mechanische Verrundung tiefergehend untersucht. Bei der thermischen Verrundung in der Gasphase werden die Partikeln in einem vertikal beheizten Reaktor teilweise aufgeschmolzen und erhöhen aufgrund der geringeren Oberflächenspannung ihre Sphärizität, welche sie in der Erstarrungsphase beibehalten. Aktuelle Anlagen zur thermischen Verrundung liefern allerdings nicht nur eine geringe Ausbeute, sondern sind auch mit hohem Energieverbrauch verbunden, weshalb intensiver Forschungsbedarf besteht, um das Verfahren für die Massenproduktion weiterzuentwickeln. Weiterlesen

Innovative Werkstoffherstellung für das Polymer Laser Sintern – Teil 1

Unter Berücksichtigung von Lieferkettenstörungen und immer kürzeren Produktzyklen sowie einem fortschreitenden Trend zur Individualisierung, gewinnt die Additive Fertigung immer mehr an Bedeutung. Der Polymer-3D-Druck mittels Pulverbettverfahren (SLS) hat sich dabei kontinuierlich vom Prototypenbau hin zu einer Standardfertigungsmethode für Kleinserien, Ersatzteile und Individualbauten in vielen Branchen entwickelt. In diesem zweiteiligen Artikel soll zunächst auf die Anforderungen an SLS-Materialien eingegangen und konventionelle Herstellungsverfahren beschrieben werden. Der zweite Teil beschäftigt sich mit den Chancen und Möglichkeiten experimenteller Herstellungsmethoden welche momentan an der Universität Paderborn erforscht werden.

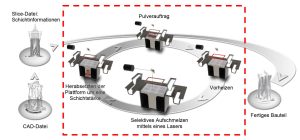

Vorreiter in der Industrialisierung der Additiven Fertigung ist das Polymer Laser Sinter (LS) Verfahren, auch Selektives Laser Sintern (SLS) genannt, bei dem eine dünne, teilkristalline Polymerpulverschicht auf einer Bauplattform aufgetragen, anschließend bis kurz unter die Schmelztemperatur vorgeheizt und selektiv mit einem Laser entsprechend der Bauteilschichtinformation verschmolzen wird (Abbildung 1). Nach dem Absenken der Bauplattform um eine Schicht wiederholt sich der Vorgang so lange, bis der Baujob abgeschlossen ist und die fertigen Bauteile im sogenannten Pulverkuchen abkühlen können. Typischerweise folgen noch weitere Nachbearbeitungsschritte wie grob und fein Entpulvern, glätten oder färben.

Abbildung 1: Lasersinterprozess von der CAD Datei bis zum fertigen Bauteil im Pulverkuchen

Additive Fertigung – durchgängig simuliert

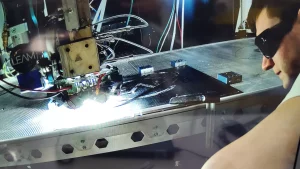

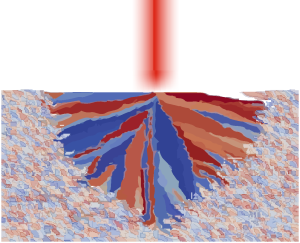

© Fraunhofer IWM

Simulation der Entstehung einer kolumnaren Mikrostruktur im Laser-Schmelzbad

Die additive Herstellung von Werkzeugen mit pulverbettbasiertem Laserstrahlschmelzen »Laser Powder Bed Fusion« bietet zahlreiche Vorteile, sie ist wirtschaftlich, präzise und ermöglicht individuelle Lösungen. Doch ist es mitunter schwierig, die optimalen Prozessparameter, wie die Geschwindigkeit oder die Leistung des Lasers, zu bestimmen. Fraunhofer-Forschende simulieren erstmalig den Prozess auf der Mikrostrukturskala, um direkte Zusammenhänge zwischen Werkstückeigenschaften und gewählten Prozessparametern erkennen. Dafür kombinieren sie verschiedene Simulationsmethoden miteinander. Weiterlesen