Mit additiven Fertigungsverfahren lassen sich aus virtuellen Modellen hochkomplexe, auf konventionellem Wege nicht herstellbare Bauteile werkzeuglos fertigen. Neben dem hohen Maß an Design- und Gestaltungsfreiheit ermöglichen diese Verfahren insbesondere die Realisierung individualisierter Produkte. Da einerseits die Verarbeitung anwendungsrelevanter technischer Kunststoffe möglich ist, andererseits die Prozessstabilität und die Reproduzierbarkeit der Bauteileigenschaften sich stetig verbessert und die Outputraten steigen, entwickelt sich die Additive Fertigung derzeit rasant von Rapid Prototyping hin zu Rapid Manufacturing Technologien. Maßgeblich beteiligt an diesem Wandel sind pulverbasierte additive Fertigungsverfahren. Merkmal dieser Verfahren ist der schichtweise Aufbau des Bauteils in einem Pulverbett. Die Bauteilherstellung erfolgt durch Auftragen einer dünnen Kunststoffpulverschicht auf ein Pulverbett und das anschließende lokale Verschmelzen der Pulverpartikel unter Wärmeeinwirkung. Schicht für Schicht werden so dreidimensionale Bauteile erzeugt. Das Pulverbett dient dabei gleichzeitig als Stützmaterial. Sind alle Schichten erstellt, wird das Pulverbett mit den Bauteilen abgekühlt, das lose Pulver abgetrennt und anteilig wiederverwendet. Weiterlesen

Kategorie: Additive Fertigung

Spannende Beiträge, informative Fachartikel und die neusten Entwicklungen aus dem Themengebiet Additive Fertigung.

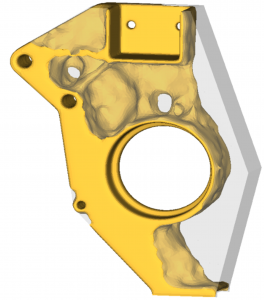

Optimierung der Materialausnutzung bei additiver Fertigung und Topologieoptimierung

Abbildung 1: : Bauraum und Designvorschlag

Additive Fertigung und Topologieoptimierung versprechen eine nachhaltige und ressourcenschonende Realisierung und Fertigung hochkomplexer Bauteile, um dies zu erreichen müssen jedoch konstruktive, als auch verfahrenstechnische Aspekte beachtet werden. Der vorliegende Artikel beschäftigt sich mit dem Einfluss der Supportstrukturen auf Materialeffizienz und Dauer des Fertigungsprozesses. Weiterlesen

Materialise entwickelt 3D-gedruckte Sauerstoffmaske zur Entlastung bei Beatmungsgeräte-Engpässen

© Materialise

Im Kampf gegen die Corona-Pandemie benötigen Krankenhäuser dringend Beatmungsgeräte zur Behandlung von COVID-19-Patienten. Als Antwort auf den oft bestehenden Mangel hat Materialise, ein 3D-Druck-Pionier aus Belgien, den so genannten Materialise NIP Connector entwickelt. Mit dem Adapter lassen sich in den meisten Krankenhäusern verfügbare Standardartikel in Maskenlösungen umwandeln, die Patienten das Atmen durch Erzeugung eines positiven Drucks in der Lunge erleichtern. Die so geschaffenen Masken reduzieren die Zeit, die Personen an mechanische Beatmungsgeräte angeschlossen sein müssen, so dass mehr Geräte für Patienten in kritischem Zustand verfügbar sind. Materialise besitzt jahrzehntelange Erfahrung im zertifizierten medizinischen 3D-Druck und treibt die für die Sicherheit von Patienten und Pflegepersonal notwendigen Zulassungen voran. Das Unternehmen erwartet, dass der Konnektor bis Mitte April für Krankenhäuser verfügbar sein wird. Weiterlesen

STRATASYS REAGIERT AUF DIE COVID-19-PANDEMIE DURCH EIN HOCHFAHREN DER PRODUKTION VON 3D-GEDRUCKTEN PERSONENSCHUTZGERÄTEN

Stratasys und seine Partner stellen mehrere tausend Gesichtsschutz-Visiere mit 3D-gedruckten Kunststoffrahmen her.

Stratasys Ltd. (NASDAQ: SSYS) hat eine weltweite Mobilisierung der 3D-Druckressourcen und des Fachwissens des Unternehmens angekündigt, um auf die COVID-19-Pandemie zu reagieren. Dazu gehören Stratasys, GrabCAD, Stratasys Direct Manufacturing und das gesamte Partnernetzwerk die Druckkapazitäten in allen Regionen spenden. Der anfängliche Schwerpunkt liegt auf der Bereitstellung von Tausenden von Einweg-Gesichtsschutz-Visieren für medizinisches Personal. Weiterlesen

3D-Druck unterstützt bei Eindämmung des Coronavirus

Bildquelle: Materialise

Durch den 3D-gedruckten Griffaufsatz von Materialise lässt sich jeder direkte Kontakt mit Türgriffen vermeiden

Der 3D-Druck kann helfen, die Ausbreitung des Coronavirus zu verringern. Materialise, der in Belgien ansässige Pionier im 3D-Druck, hat einen Aufsatz für Türgriffe konstruiert, der sich mit 3D-Druck fertigen lässt und es ermöglicht, Türen mit dem Unterarm zu öffnen und zu schließen. Auf diese Weise ist kein direkter Kontakt mit dem Türgriff erforderlich. Das Unternehmen bietet das druckbare Design kostenlos an und fordert die globale 3D-Druck-Community auf, den Türöffner in 3D zu drucken und weltweit verfügbar zu machen. Weiterlesen

Multimaterialbauweisen mit laserbasierter Additiver Fertigung

In zahlreichen gegenwärtigen und potentiellen Anwendungen kann von der Entwicklung von Multimaterial-Technologien profitiert werden. Durch Auf- und Anbringen von unterschiedlichen Materialien an strategischen Punkten im und um das Bauteil können gewünschte Eigenschaften gezielt realisiert oder verstärkt und Funktionen direkt integriert werden. Die Industrie nutzt Multimaterial-Designs in zahlreichen Anwendungen wie selbstverständlich.

Bild 1: Rotationssymmetrisches Multimaterial-Bauteil bestehend aus Cu-, Ni- und Fe-Basislegierungswerkstoffen

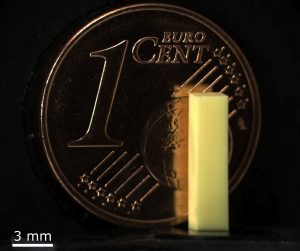

Schnellster hochpräziser 3D-Drucker

Das Metamaterial, das mit dem neuen System gedruckt wurde, besteht aus einer komplexen dreidimensionalen Gitterstruktur im Mikrometermaßstab. (Foto: Vincent Hahn, KIT)

Wissenschaftlerinnen und Wissenschaftler des KIT entwickeln neues 3D-Drucksystem für submikrometergenaue Strukturen in Rekordgeschwindigkeit

3D-Drucker, die im Millimeterbereich und größer drucken, finden derzeit Eingang in die unterschiedlichsten industriellen Produktionsprozesse. Viele Anwendungen benötigen jedoch einen präzisen Druck im Mikrometermaßstab und eine deutlich höhere Druckgeschwindigkeit. Forscherinnen und Forscher des Karlsruher Instituts für Technologie (KIT) haben ein System entwickelt, mit dem sich in bisher noch nicht erreichter Geschwindigkeit hochpräzise, zentimetergroße Objekte mit submikrometergroßen Details drucken lassen. Weiterlesen

4D-Druck

Dr. Heike Brandt, Dr. Diana Freudendahl, Dr. Ramona Langner

Für viele Werkstoffe ist zunehmend von Interesse, ob sie auch im Bereich der generativen Fertigungsverfahren eingesetzt werden können. Daher wird mit annähernd der gesamten Materialpalette bezüglich ihrer Druckbarkeit experimentiert. Dies gilt zunehmend auch für adaptive Materialien wie Formgedächtnislegierungen. 3D-Druck hat sich als Synonym für den Sammelbegriff additive bzw. generative Fertigung durchgesetzt und umfasst die Nutzung unterschiedlicher Fertigungsmethoden, bei denen durch sukzessives Verbinden formloser Ausgangsmaterialien, wie z. B. Pulver, Pasten oder Bindemitteln, Werkstücke entsprechend einer digitalen Vorlage punktgenau in den drei räumlichen Richtungen aufgebaut werden. Der 4D-Druck bezeichnet dabei den 3D-Druck von adaptiven Materialien, die noch mehr oder weniger lange nach dem eigentlichen Druckvorgang entscheidende Zustandsänderungen erfahren können. Weiterlesen

Lichtbogenbasierte additive Fertigung mit Draht und Pulver als Zusatzwerkstoff

Einleitung

Die additiven bzw. generativen Fertigungsverfahren werden auch als „Rapid Prototyping“ oder „3D-Druck“ bezeichnet und sind in Deutschland innerhalb der VDI Richtlinie 3405 definiert. Je nach Anwendungsfeld grenzen sich die exakten Bezeichnungen dennoch voneinander ab. Demnach umfasst die generative Fertigung alle Verfahren, welche durch Fügen von Materialien die gewünschte Geometrie erzeugen bzw. die Bauteile aus mehreren Schichten generieren [Geb16]. Weitere Unterscheidungskriterien der additiven Verfahren sind technologisch begründete Unterschiede wie z. B. die verschiedenen Ausgangsmaterialien (Draht oder Pulver), sowie die Anwendung verschiedener Energiequellen für das Aufschmelzen des Schweißmaterials (Laserstrahl, Elektronenstrahl, Lichtbogen). Einen Überblick hierzu gibt Abbildung 1 welche außerdem die Art der Zuführung bzw. Bereitstellung des Schweißguts berücksichtigt.

Abbildung 1: Einteilung additiver Fertigungsverfahren [Ogi18]

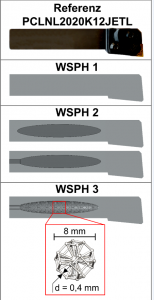

Additiver Werkzeugaufbau zur verbesserten Prozessdynamik bei der Drehbearbeitung von TiAl6V4

Abbildung 1: Übersicht der generierten Wende-schneidplattenhalter (WSPH

Dipl.-Ing. Florian Vogel, Sebastian Berger M.Sc., Dr.-Ing. Ekrem Özkaya, Prof. Dr.-Ing. Dirk Biermann

Einleitung

Resultierend aus der sich bei der Zerspanung von Titanwerkstoffen einstellenden, werkstoffspezifischen Segmentspanbildung können eingesetzte Werkzeuge je nach gegebenen Prozessbedingungen erheblich in Schwingung versetzt werden, sodass neben einem gesteigerten Werkzeugverschleiß die geforderten Bauteilqualitäten oftmals nicht erzielbar sind. Durch den Einsatz additiv gefertigter Wendeschneidplattenhalter (WSPH) für die Drehbearbeitung von TiAl6V4 erfolgt eine passive Dämpfung derartiger, spanbildungsinduzierter Werkzeugschwingungen. Ausschlaggebend hierfür ist die durch den additiven Herstellungsprozess ermöglichte Erzeugung speziell gestalteter Hohlelemente in den Schäften der WSPH. Einerseits bedingt durch eine daraus resultierende, schwingungsoptimierte Werkzeuggestaltung, andererseits aufgrund der inneren Reibung von zusätzlich in die Schäfte eingebrachten Füllwerkstoffen werden die Schwingungsamplituden des Werkzeugs signifikant reduziert. Weiterlesen