Teil 1: Perspektiven durch heiß-isostatisches Pressen

Pulvermetallurgische Herstellung

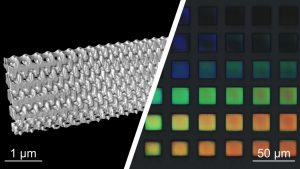

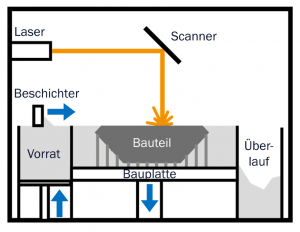

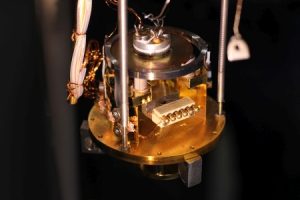

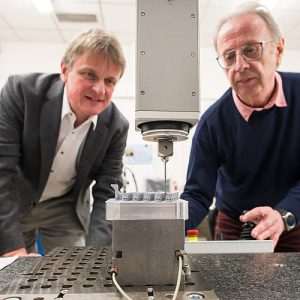

Pulvermetallurgisch hergestellte Bauteile (PM) sind im Bereich des Motorenbaus, bei Getriebeteilen sowie im Werkzeug- oder Formenbau etabliert. Beim konventionellen Pressen und Sintern werden wasserverdüste, spratzige Metallpulver mit Additiven und weiteren Legierungselementen gemischt und in Pressformen zu Grünkörpern verdichtet, die bereits annähernd die endgültige Form aufweisen (near netshape). Während der Festphasensinterung unter Vakuum, Inertgas oder reduzierenden Atmosphären verbinden sich die Pulverpartikel durch Diffusion und stellen das Gefüge und die mechanischen Eigenschaften ein. Pressen und Sintern wird als ein kostengünstiges Herstellungsverfahren für hohe Stückzahlen eingesetzt. Auch der Metallpulverspritzguss (MIM) ermöglicht Serienfertigung, typischerweise jedoch für kleine, komplex geformte Teile mit hoher Oberflächengüte und Maßhaltigkeit. Sehr feine Metallpulver werden mit thermoplastischen Bindern versetzt und unter erhöhten Temperaturen und hohem Druck in Spritzgusswerkzeuge gepresst. Die Grünteile werden thermisch oder chemisch entbindert und unter starker Sinterschwindung gesintert. Für Anwendungen, die herausragende mechanische Eigenschaften oder harte Werkstoffe erfordern, die durch Spanen, Schmieden oder Gießen nicht verarbeitet werden können, wird auf das Verfahren des heiß-isostatischen Pressens (HIP) zurückgegriffen. Kapseln, welche die Bauteilgeometrie abbilden, werden hierbei aus Stahlblech geschweißt, mit sphärischem, gasverdüstem Metallpulver gefüllt, evakuiert, verschlossen und bei hohen Temperaturen und Drücken zu voller Dichte konsolidiert. Zuletzt wird die Kapsel, die nur als Hilfsmittel zur Verdichtung genutzt wurde, entfernt. Weiterlesen