Als einer der technologisch führenden Hersteller und anerkannter Spezialist für innovative, leistungsstarke Werkzeuge und Sonderlösungen setzt LUKAS-ERZETT seit über 80 Jahren immer wieder neue Maßstäbe. Durch kompetente Beratung und anwendungsorientierte Werkzeuge. Damit die qualitativ hochwertige, mitunter sehr aufwändige Nachbearbeitung von 3D-Druck-Erzeugnissen schneller, präziser und effizienter von der Hand geht.

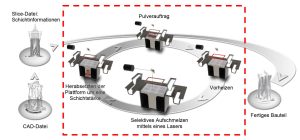

3D-Druck: Neue Möglichkeiten, neue Herausforderungen

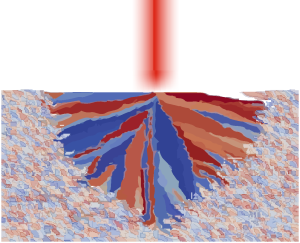

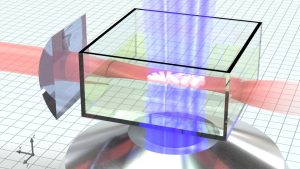

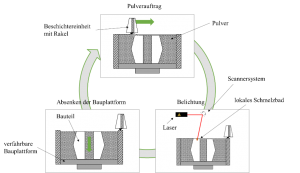

Ganz gleich ob Stereolithographie oder die unterschiedlichen Freiraum- und Pulverbettverfahren: die additive Fertigung hat bereits in vielen Bereichen und Branchen der Industrie Einzug gehalten und entwickelt sich stetig weiter. Und: Der 3D-Druck gibt Unternehmen und Entwicklern die Freiheit, Formen zu kreieren, die mit konventionellen Fertigungsmethoden niemals realisiert werden können. Beim Bau von Anschauungs- und Funktionsprototypen, für Klein- und Mittelserien und auch zunehmend in der umfangreichen Serienfertigung. Auch deshalb, weil die Bauteile aus unterschiedlichsten Metallen, Kunststoffen und Verbundwerkstoffen aber auch aus Keramik und weiteren Materialien hergestellt werden können. Weiterlesen