Die Entwicklung der Energiekosten und die steigende Unsicherheit hinsichtlich der Versorgung mit Energieträgern stellen für die gesamte Industrie große Herausforderungen dar. Der Betrachtung des ökologischen Fußabdrucks eingesetzter Produkte und Prozesse kommt eine zunehmende Dringlichkeit zu, welche sämtliche Akteure der Lieferketten und die Gesellschaft als Ganzes betrifft. Pulverlacke werden bei höheren Temperaturen chemisch ausgehärtet und sind daher von dieser Thematik speziell betroffen. Lacksysteme, welche tiefere Ofentemperaturen, kürzere Aushärtungszeiträume und idealerweise auch eine längere Beschichtungslebensdauer ermöglichen, stehen daher ganz im Zeichen der Zeit und im Sinne einer längst überfälligen, nachhaltigeren Ausrichtung dieser Industrie. Weiterlesen

Die Entwicklung der Energiekosten und die steigende Unsicherheit hinsichtlich der Versorgung mit Energieträgern stellen für die gesamte Industrie große Herausforderungen dar. Der Betrachtung des ökologischen Fußabdrucks eingesetzter Produkte und Prozesse kommt eine zunehmende Dringlichkeit zu, welche sämtliche Akteure der Lieferketten und die Gesellschaft als Ganzes betrifft. Pulverlacke werden bei höheren Temperaturen chemisch ausgehärtet und sind daher von dieser Thematik speziell betroffen. Lacksysteme, welche tiefere Ofentemperaturen, kürzere Aushärtungszeiträume und idealerweise auch eine längere Beschichtungslebensdauer ermöglichen, stehen daher ganz im Zeichen der Zeit und im Sinne einer längst überfälligen, nachhaltigeren Ausrichtung dieser Industrie. Weiterlesen

Kategorie: Oberfläche

Spannende Beiträge, informative Fachartikel und die neusten Entwicklungen aus dem Themengebiet Oberfläche.

Höhere Lagerlebensdauer durch neue Beschichtungen

Optimal geeignet sind verschleißfeste Lager als Hauptwellenlager von Windturbinen

und als Getriebelager. The Timken Company

Eine neue Beschichtungstechnik, mit deren Hilfe die Leistung von Wälzlagern weit über deren bisherige Grenzen hinaus gesteigert wird, ist das Ergebnis von mehr als einem Jahrzehnt Forschung und Entwicklung. Dieser Beitrag beschreibt, in welchen Schritten diese Technologie entwickelt wurde und welche Vorteile sie in der Praxis bietet.

Noch in den 2000er-Jahren begannen Timken und andere Lagerhersteller damit, die Wälzelemente von Lagern für Nischenanwendungen zu beschichten. Die gebräuchlichste Beschichtung war ein Wolframkarbid mit einer amorphen Kohlenwasserstoffschicht, ein sogenannter diamantähnlicher Wolframkarbon. Erstmals bereits 2008 startete Timken umfassende Anwendungstests von Lagern mit dieser Beschichtung, die aus verschiedenen Bezugsquellen erhältlich war. Weiterlesen

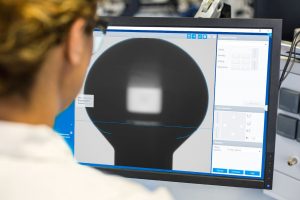

Ein liegender Tropfen verrät die Oberflächenspannung – neue Messmethode im KRÜSS Portfolio

Analyse eines Constrained Sessile Drop in der ADVANCE Software

Constrained Sessile Drop für effiziente Reinheitsprüfungen von Kontaktwinkel-Testflüssigkeiten anhand der Oberflächenspannung sowie für deren Messung bei hohen Temperaturen

Messung der Oberflächenspannung (OFS) anhand eines einzelnen, liegenden Tropfens: Mit der Methode Constrained Sessile Drop (Constrained SD) erweitert KRÜSS das Portfolio der optischen Grenzflächenanalytik um eine vielseitige Methode. Schnelle Reinheitsprüfungen von Kontaktwinkel-Testflüssigkeiten und Analysen von Schmelzen bei hohen Temperaturen sind die Hauptanwendungsgebiete. Weiterlesen

Oberflächenfeinbearbeitung in der additiv-subtraktiven Fertigungskette

Aufgrund der noch jungen Verfahren zur additiven Herstellung metallischer Bauteile gibt es entlang der additiv-subtraktiven Fertigungskette eine Menge Prozesserfahrung zu sammeln und Verständnis über die Wechselwirkungen aufzubauen. Im Rahmen des öffentlich geförderten Cornet/IGF-Forschungsvorhabens „Advanced Processing of Additively Manufactured Parts (Ad Proc Add)” (IGF-Fördernummer: EBG 255) beschäftigt sich das Institut für Spanende Fertigung (ISF) an der Technischen Universität Dortmund mit der Feinbearbeitung additiv hergestellter Bauteile und der wissenschaftlichen Analyse der Wechselwirkungen zwischen additiven Herstellverfahren und subtraktiver Bearbeitung mit geometrisch unbestimmter Schneide. Die Kooperation mit anderen internationalen Forschungseinrichtungen (IfW Universität Stuttgart, GFE Schmalkalden, IFT TU Wien, Fotec FH Wiener Neustadt, IWF ETH Zürich, Inspire AG ETH Zürich, Department of Mechanical Engineering KU Leuven, Thomas More University College) ermöglicht hierbei den Austausch unterschiedlicher Werkstücke aus verschiedenen Materialien und unterschiedlicher additiver Herstellverfahren. Neben der Betrachtung von verschiedenen metallischen Werkstoffen, wie Edelstahl (1.4404), Werkzeugstahl (1.2709), Aluminium (AlSi10Mg) und Baustahl (S355), kommen als additive Fertigungsverfahren das pulverbettbasierte Schmelzen von Metall mittels Laserstrahl (PBF-LB/M; engl.: Powder Bed Fusion – Laser Beam / Metal) sowie das Lichtbogen¬drahtauftragsschweißen (WAAM; engl.: Wire-Arc Additive Manufacturing) zum Einsatz. Weiterlesen

Der richtige Weg zur optimalen Bauteilreinigung

Im Kompetenz-Zentrum der Pero AG in Königsbrunn stehen 15 bis 17 Serien-Reinigungsanlagen, auf denen regelmäßig Testreinigungen von Kundenbauteilen durchgeführt und neueste Technologien präsentiert werden. Darüber hinaus finden hier Schulungen und Validierungen von Maschinenverbesserungen statt.

(Bildquelle: Pero AG)

Welche Bauteile werden mit welcher Reinigungstechnologie optimal gereinigt und wie gewährleistet man dabei wirtschaftlichste Prozesse? Keine einfachen Fragen, da viele Kriterien wichtig sind – Bauteilmaterial, -form, Fertigungsabläufe, etc.. Entsprechend wichtig sind Beratung und umfangreiche Testmöglichkeiten, wie sie die Pero AG in einem hochmodernen Kompetenz-Zentrum bietet. Hier stehen mehr als 15 wasser- und lösemittelbasierte Reinigungsanlagen mit verschiedensten Reinigungsmedien zur Verfügung. Bei Bedarf besteht auch die Möglichkeit, Bauteile zu konservieren. In einem angegliederten Test-Labor für Technische Sauberkeit weist Pero zudem den gewünschten Reinheitsgrad zuverlässig nach.

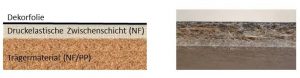

Naturfaser-soft-touch-Oberflächen

Nachhaltige Materialentwicklungen ohne Einbußen beim Design und Komfort sind seit einigen Jahren ein wesentlicher Innovationstreiber bei der Herstellung von Verkleidungsteilen im automobilen Innenraum. Sichtbare Naturfaseroberflächen sind ebenso Stand der Technik wie druckelastische Bauteile. Bislang war es aber noch nicht möglich, beides ansprechend miteinander zu kombinieren. Bauteile mit angenehmen soft-touch Eigenschaften sind derzeit noch aus Mehrstoffsystemen mit weichen Zwischenschichten aufgebaut. Letztere können häufig nur mit erheblichem Kosten- und Energieaufwand gefertigt werden und deren Materialien (PVC-Slushhäute, isocyanatbasierte Schäume, Abstandgewirke) lassen sich nur schwer recyceln und sind daher mit den Nachhaltigkeitszielen schwer zu vereinbaren.

Im Rahmen eines Forschungsvorhabens hat das Thüringische Institut für Textil- und Kunststoff-Forschung e.V. Prozesse und Materialien untersucht, um ansprechende, druckelastische bzw. soft-touch Oberflächen auf Basis von Naturfaserverbundwerkstoffen zu entwickeln (Abb. 1).

Abb. 1: Materialaufbau

Reinigungs-Marathon für Druckgussteile

Als Sonderausstattung ist die bei Ritter installierte Reinigungs-maschine MAFAC PALMA mit einem vollautomatischen Transfersystem ausgerüstet

Ritter Leichtmetallguss produziert Aluminium-Druckgussteile mit den nachgelagerten Produktionsschritten spanende Bearbeitung und Oberflächenbehandlung. Wegen eines Großauftrags aus der Automobilindustrie schaffte sich das Unternehmen 2009 eine Spritz-Flutreinigungsmaschine des Typs MAFAC PALMA an. Seitdem läuft die Maschine im Höchstbetrieb. Weiterlesen

Polieren und Entgratung metallischer Bauteile mittels Laserstrahlung

Einführung und Prozessgrundlagen Laserpolieren

Da Polierprozesse einen großen Einfluss auf die funktionalen und ästhetischen Eigenschaften haben, spielen sie in vielen Branchen eine entscheidende Rolle in den Fertigungsketten. Derzeitige automatisierte Poliertechniken können häufig nicht für Teile mit Freiformflächen und funktionsrelevanten Kanten verwendet werden. Daher erfolgt die Endbearbeitung dieser Teile häufig manuell. Aufgrund der geringen Bearbeitungsgeschwindigkeit (typischerweise im Bereich von 1 bis 30 min / cm²) und des sequentiellen Arbeitsablaufs ist das manuelle Polieren komplexer Freiformoberflächen zeitaufwändig und kostenintensiv. Darüber hinaus hängt die resultierende Oberflächenqualität von den Fähigkeiten und der Tagesform des Polierers ab. Ein neuer Ansatz zur Automatisierung der Politur auch komplexer Freiformoberflächen stellt das Laserpolieren dar. Die vollständige Automatisierung, die Bearbeitungsgeschwindigkeit und die Beibehaltung der Form sind die drei Hauptvorteile. Zudem ist das Laserpolieren ein sehr sauberes Verfahren, da die Werkstücke nicht mit Schleif- oder Polierstäuben und -mitteln verunreinigt werden. Weiterlesen

Kunststoffplatten für Hygienestandard HACCP und Lebensmittelsicherheit

Als Wand- und Deckenverkleidung sorgen LAMILUX Composites in den Bereichen der Lebensmittelverarbeitung und -lagerung in sogenannten „Splash or Spill Zones“ für besondere Lebensmittelsicherheit.

Lebensmittel aller Art legen auf Ihrem Weg zum Endkonsumenten einen langen Weg zurück. Dabei zählt vor allem eines: Risiken der Lebensmittelkontamination zu vermeiden. Dabei unterstützen HACCP zertifizierte Oberflächen, wie die faserverstärkten Kunststoffe (GFK) von LAMILUX Composites. HACCP International zertifiziert LAMILUX nun die leicht zu reinigenden, hygienischen und stabilen GFK-Produkte. Als Wand- und Deckenverkleidung in den Bereichen der Lebensmittelverarbeitung und -lagerung sorgen diese in sogenannten „Splash or Spill Zones“ für Lebensmittelsicherheit. Weiterlesen

Hochpräzise Bearbeitung eloxierter Flächen

Wie lassen sich schwachgekrümmte Zylinder- und Torusflächen, also leicht gebogene Flächen, mit Krümmungsradien von 200 bis 20.000 Millimeter präzise bearbeiten? Vor dieser Herausforderung standen Dr. Volker Herold und Susanne Sandkuhl von der Abteilung Mechanik der funktionellen Materialien am Otto-Schott-Institut für Materialforschung der Friedrich-Schiller-Universität Jena. Zu bearbeiten waren Teile eines Präzisionswerkzeuges, das zur Montage eines Röntgen-Spiegels für ein Weltraum-Observatorium dient. Der zu fertigende Spiegel soll 2031 im Rahmen der Athena-Mission der Europäischen Raumfahrt-Agentur per Satellit ins All geschossen werden. Dr. Herold von der Universität Jena arbeitet in dem Projekt eng mit Partnern in den Niederlanden und in Sachsen-Anhalt zusammen. Weiterlesen