Innovation mit großem Potential für Anwendungen im Elektronikbereich

Kategorie: Werkstoffe und Materialien

Spannende Beiträge, informative Fachartikel und die neusten Entwicklungen aus dem Themengebiet Werkstoffe und Materialien.

Eisen als Energiespeicher

Verbrennung von Eisenpulver in einem Brenner im Industriemaßstab. Das Pulver wird als nachhaltiger Energieträger verwendet. © Laurine Choisez, Max-Planck-Institut für Eisenforschung GmbH

Das Metall könnte künftig Energie aus regenerativen Quellen speichern, etwa für den Transport

Energie aus Sonne oder Wind ist wetterabhängig und es gibt bislang keine effiziente Methode sie zu speichern oder zu transportieren. Forschende des Max-Planck-Institut für Eisenforschung und der TU Eindhoven untersuchen Eisen als möglichen Energieträger. Die Idee ist, Energie in Eisen zu speichern und durch Verbrennung zu Eisenoxid wieder freizusetzen. Das Team arbeitet daran, die zugrundeliegenden Prozesse zu verstehen und die Technik industriell einsetzbar zu machen. Weiterlesen

Nachhaltige Verpackungslösungen verändern die Arbeitsabläufe in der Kunststoffindustrie

In der Stadt Espoo nahe Helsinki, Finnland, hat ein Team von Wissenschaftlern hart daran gearbeitet, nachhaltige und recyclebare Alternativen zu herkömmlichen Kunststoffen zu entwickeln. Eine dieser Wissenschaftlerinnen ist Dr. Ulla Forsström, leitende Wissenschaftlerin am VTT-Forschungszentrum und Koordinatorin des europäischen Forschungprojekts INN-PRESSME. Im Rahmen dieses Projekts werden innovative Kunststoffverpackungen entwickelt, die im Einklang mit der Kreislaufwirtschaft stehen. Weiterlesen

In der Stadt Espoo nahe Helsinki, Finnland, hat ein Team von Wissenschaftlern hart daran gearbeitet, nachhaltige und recyclebare Alternativen zu herkömmlichen Kunststoffen zu entwickeln. Eine dieser Wissenschaftlerinnen ist Dr. Ulla Forsström, leitende Wissenschaftlerin am VTT-Forschungszentrum und Koordinatorin des europäischen Forschungprojekts INN-PRESSME. Im Rahmen dieses Projekts werden innovative Kunststoffverpackungen entwickelt, die im Einklang mit der Kreislaufwirtschaft stehen. Weiterlesen

Herstellung nachhaltiger Recycling-Kunststoffe mithilfe von Mikroorganismen

Fast 380 Millionen Tonnen Kunststoffe werden derzeit pro Jahr produziert – mit stark steigender Tendenz und den bekannten negativen Folgen für unseren Planeten. Das EU-Projekt „REPurpose“ will daher neue Wege für die effiziente Nutzung von Ressourcen bei der Kunststoff-Herstellung erforschen. Daran beteiligt ist auch das Institut für Systembiotechnologie (iSBio) unter der Leitung von Prof. Christoph Wittmann von der Universität des Saarlandes. Ziel der Saarbrücker Forscherinnen und Forscher ist es, mithilfe von Mikroorganismen Bausteine für nachhaltige Kunststoffe aus Abfällen herzustellen. Weiterlesen

Entdeckung neuer Werkstoffe mit Hilfe von maschinellem Lernen

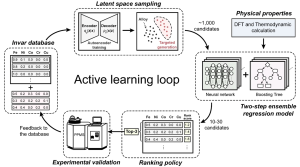

Überblick über das Framework für aktives Lernen zur Entwicklung von Hochentropie-Legierungen. Das Framework kombiniert Modelle für maschinelles Lernen, auf der Dichtefunktionaltheorie basierende Berechnungen, thermodynamische Simulationen und experimentelles Feedback. (Bild: Science)

Neuartige Werkstoffe sind der Schlüssel für die Transformation zu einer nachhaltigeren Wirtschaft. Die Suche nach neuen Werkstoffen, die die Anforderungen einer spezifischen Technologie erfüllen, sowie deren Design sind allerdings zeit- und kostenintensiv. Insbesondere bei Hochentropie-Legierungen, die aus festen Lösungen mehrerer Hauptelemente bestehen, wird die Anzahl möglicher Kombinationen so groß, dass nicht mehr mit Methoden von Versuch und Irrtum gearbeitet werden kann. Ein internationales Forschungsteam hat nun ein Framework für aktives maschinelles Lernen in einem geschlossenen Regelkreis entwickelt, dass die experimentelle Effizienz bei der Identifizierung neuer Legierungen mit gewünschten Eigenschaften um Größenordnungen verbessert und so Zeit und Geld spart. Weiterlesen

Composite-Werkstoffe eröffnen neue Konzepte für klimafreundliche Luftfahrtindustrie

Carbonfasern von Teijin Carbon aus deutscher

Produktion

Laut DLR-Prognose steigen die Passagierzahlen in der kommerziellen Luftfahrt von vier Milliarden in 2016 auf 9,5 Milliarden bis 2040 – und mit ihnen der CO2-Ausstoß. Der Bedarf an klimafreundlichen Flugzeugen war nie dringender. Neuartige Composite-Werkstoffe sind hierfür der Schlüssel.

Die globale Luftfahrt trägt derzeit etwa drei Prozent zum weltweiten CO2-Ausstoß bei. Dass dieser Wert deutlich steigen wird, liegt auf der Hand. Das stellt die Branche im Sinne des Klimaschutzes vor Handlungsbedarf. Dies hat auch die Politik erkannt und verschiedene Rahmenbedingungen gesetzt. Das Klimaschutzpaket „Fit for 55“ der Europäischen Union gibt beispielweise vor, die Treibhausgase in der EU bis 2030 um mindestens 55 Prozent gegenüber dem Ausstoß 1990 zu reduzieren und Europa bis 2050 klimaneutral zu gestalten. Für die Luftfahrt sollen Instrumente wie eine Beimischquote für Alternativkraftstoffe, eine Kerosinsteuer und eine Verschärfung des Emissionshandels die CO2-Reduktion vorantreiben. Weiterlesen

Keramische Werkstoffe und Technologien als Schlüsselkomponenten für die Fertigung – Neues aus der Forschung

Sialonfräser (Quelle: GFE Schmalkalden e. V., Sommertools).

Bauteile aus Hochleistungskeramiken, Hartmetallen und Cermets sind Schlüsselkomponenten im Maschinen- und Anlagenbau sowie der Fahrzeugtechnik. Sie kommen durch ihre überragenden Eigenschaften oft als einzige Lösung in Frage. Die Werkstoffe bieten sich traditionell für Verschleißteile und Werkzeuge sowie spezifisch beanspruchte Bauteile an. Weitere Einsatzbereiche sind Prüfsysteme und Sensorik für die Überwachung von Komponenten und Fertigungsanlagen auf Basis von Funktionskeramiken. Hybridtechnologien Kombinieren hier Formgebungstechnologien, Werkstoffe und Funktionen. Weiterlesen

Helle, stabile und leicht zu recycelnde Beleuchtung

Eine kostengünstige und einfach herzustellende Beleuchtungstechnik kann mit lichtemittierenden elektrochemischen Zellen erfolgen. Bei solchen Zellen handelt es sich um elektronische und ionische Dünnschichtbauteile, die nach Anlegen einer niedrigen Spannung Licht erzeugen. Forschende haben jetzt mit Hilfe einer umfangreichen Datenanalyse aus Kupfer-Komplexen erstklassige elektrochemische Zellen geschaffen, die blaues und weißes Licht emittieren.

Lichtemittierende elektrochemische Zellen, im Englischen auch light-emitting electrochemical cells (LEC) genannt, sind die einfachsten und kostengünstigsten Dünnschicht-Beleuchtungsvorrichtungen, die es bisher gibt. Sie bestehen aus einer einzigen aktiven Schicht. Anwendung finden sie beispielsweise für so genannte Elektrolumineszenzfarben und -aufkleber. Weiterlesen

Technologiespezifische Rohstoffe zeigen in der Ökobilanz sehr kurze Nutzungsdauer

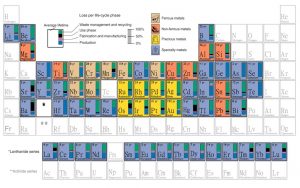

Wie lange werden metallische und mineralische Rohstoffe im Wirtschaftskreislauf genutzt – und wann endet ihre Verwendbarkeit? Diese Fragen zur Ökobilanz von 61 Metallen beantworten Forschende aus Bordeaux, Augsburg und Bayreuth. In einer mehrjährigen Forschungskooperation wurden veröffentlichte und auch selbst erfasste Daten zu 61 Metallen analysiert. Wichtigste Erkenntnis: gerade die technologiekritischen Rohstoffe haben eine sehr kurze Nutzungsdauer.

Verteilung von Metallverlusten je Phase im Nutzungskreislauf und durchschnittliche Lebensdauer von Metallen in der Wirtschaft. © Nature Sustainability

Thermoplast Kautschuk Coextrusion – Materialkombinationen für einen einstufigen Prozess

Einsatz coextrudierter Profile

Elastomerprofile werden in vielen Anwendungsfeldern zur Mediendichtung oder Vibrations- und Stoßdämpfung eingesetzt. Um sie in ihrer Form zu stabilisieren und mit anderen Elementen zu verbinden, werden häufig hybride Profile mit harten und weichen Anteilen hergestellt. Durch Kombination der Werkstoffe in einem Produkt können ihre Stärken kombiniert und Schwächen kompensiert werden, z.B. durch Integration elastischer und starrer thermoplastischer Elemente. Bisher können solche Hybride nur in aufwendigen zweischrittigen Verfahren hergestellt werden, die meist auf die Verwendung von kostenintensiven Haftvermittlern angewiesen sind [1]. So werden bei Automobildichtungen z. B. Leisten aus Polyvinylchlorid (PVC) zur mechanischen Unterstützung der Dichtlippen an das Profil geklebt oder verstärkende Stahlbänder mit Kautschuk überzogen [2].

In einem Forschungsvorhaben des Instituts für Kunststoffverarbeitung (IKV) wird die Umsetzung eines Coextrusionsverfahrens untersucht, das eine Herstellung solcher Hybridprofile aus Elastomer und Thermoplast in einem Schritt ohne Haftvermittler ermöglicht. Dazu wird u. a. ein neuartiges Coextrusionswerkzeug entwickelt. Die Stoffströme werden im Werkzeug unter Druck zusammengeführt, so dass ein fester Verbund entsteht. Im Anschluss wird der Kautschuk durch Infrarotstrahlung vulkanisiert, wobei der Thermoplast abgeschirmt wird. In einem ersten Schritt wurden verschiedene Materialkombinationen aus Thermoplasten und Kautschuken hinsichtlich ihrer Verbundhaftung getestet, um deren prinzipielle Eignung für das geplante Vorgehen zu beurteilen. Weiterlesen