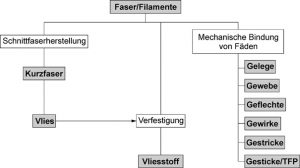

Abbildung 1: Einteilung der textilen Gebilde in Anlehnung an DIN 60000

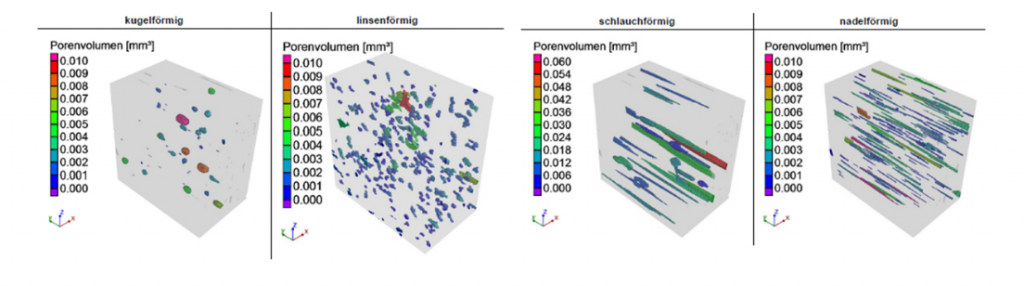

Um neuartige, faserverstärkte keramische Verbundwerkstoffe (CMC = Ceramic Matrix Composites) bei Temperaturen oberhalb 1000 °C dauerhaft einsetzen zu können, erarbeitet der Lehrstuhl Keramische Werkstoffe (Universität Bayreuth) gemeinsam mit unterschiedlichen Projektpartnern Konzepte für neue textile Preformen aus keramischen Hochleistungsfasern. Übergeordnetes Ziel der Zusammenarbeiten ist es, Lücken zum internationalen Stand der Technik zu schließen und neue Erkenntnisse zu schaffen. Im folgenden Artikel werden die Anforderungen an Preformen erläutert, sowie neuartige textile Fertigungstechniken und Anwendungsbeispiele gezeigt. Weiterlesen

Autoren: Johannes Single M.Sc., Prof. Dr.-Ing. Jürgen Schmidt, Prof. Dr.-Ing. Jens Denecke

Autoren: Johannes Single M.Sc., Prof. Dr.-Ing. Jürgen Schmidt, Prof. Dr.-Ing. Jens Denecke