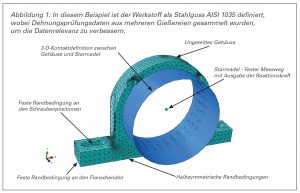

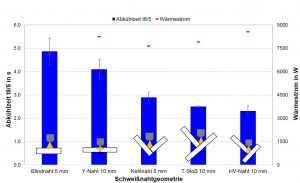

Abbildung 1: Einfluss der Schweißnahtgeometrie auf die Abkühlzeit t8/5 und den Wärmestrom beim MSG-Schweißen (Parameter: Standardlichtbogen bei v D = 10 m/min; PA-Schweißposition; Zusatzwerkstoff d = 1,2 mm G3Si1; Grundwerkstoff: S235; Schutzgas 15 l/min 82 % Ar, 18 % CO2; Schweißgeschwindigkeit 70 cm/min; Kontaktrohrabstand 18 mm)

Einleitung

Um die Wirtschaftlichkeit beim Schmelzschweißen zu erhöhen können Fülldrahtelektroden eingesetzt werden, welche aber gleichzeitig eine höhere Emission an gesundheitsschädlichen Stoffen beim Schweißen bewirken. Das Schmelzschweißen, als eine Möglichkeit Stahlbauteile zu fügen, spielt nach wie vor eine bedeutende Rolle in heutigen Konstruktionen. Fortlaufend wird an neuen Stahlsorten geforscht und vorhandene in ihren Eigenschaften weiter entwickelt. Das große Ziel ist, Stähle schnell und einfach zu fügen um damit wirtschaftlich Produkte herstellen zu können. Das Schmelzschweißen führt im Werkstoff grundsätzlich und unweigerlich zu einer Änderung des Gefüges. Dies hat wiederum großen Einfluss auf die mechanischen Eigenschaften der Schweißverbindung. Für die Charakterisierung des Zeit-Temperatur-Verlaufs kommt dem Bereich zwischen 800 und 500 °C (sogenannte t8/5-Zeit) hohe Bedeutung zu, da dort die Gefahr unzulässiger Aufhärtung bzw. die Verminderung der Streckgrenze besteht. Für ein wirtschaftliches Schweißen müssen diese Kenntnisse vorliegen. Weiterhin besteht für das Personal, welches Schweißarbeiten durchführt, aber auch für Personen die sich in unmittelbarer Nähe des Bereiches der Schweißarbeitsplätze befinden, eine erhebliche Gefahr durch Strahlung und durch die Entstehung von alveolengängigen Schweißrauch. Die Professur Schweißtechnik der Technischen Universität Chemnitz ist mit mehreren Forschungsprojekten in diesen Bereichen aktiv. Einen repräsentativen Einblick aus diesen Projekten bietet der vorliegende Artikel. Weiterführende Informationen sind unter https://www.tu-chemnitz.de/mb/SchweiTech/ zu finden. Weiterlesen