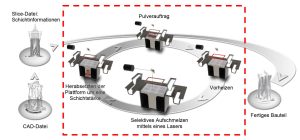

![Abbildung 1 – Darstellung dominierender Umwelteinflüsse auf Polymere in natürlichen Habitaten. [2]](https://werkstoffzeitschrift.de/wp-content/uploads/2023/03/Impacts_w_wind_short_german_beschr.-300x221.png)

Abbildung 1 – Darstellung dominierender Umwelteinflüsse auf Polymere in natürlichen Habitaten. [2]

Abseits von anspruchsvollen Anwendungen finden Polymere nur noch wenig Akzeptanz. Große Debatten werden über die Sinnhaftigkeit von kurzlebigen Produkten wie Plastikflaschen, Einwegtüten und Verpackungsmaterial geführt. Produkte, die sich in Form von unsachgemäß entsorgtem Müll vor allem in der Umwelt wiederfinden. Neben den unästhetischen Aspekten sorgt die Persistenz von Kunststoffen für weitaus langfristigere Probleme: die unkontrollierte Bildung und Freisetzung von Mikroplastik in die Umwelt. Und der Höhepunkt ist noch längst nicht erreicht. Eine Studie aus dem Jahr 2017 bestimmte eine Menge an 4,9 Billionen Tonnen Plastikmüll, der zwischen 1950 und 2015 in der Umwelt landete. [1] Und der zerfällt eben nur sehr langsam in immer kleinere Partikel. Weiterlesen

![Abbildung 1: Ashby Diagramm der Konstruktionswerkstoffe adaptiert von [1]](https://werkstoffzeitschrift.de/wp-content/uploads/2023/02/Abbildung1-300x298.jpg)